除塵器的大致除塵原理是利用強電場使氣體電離,產生電暈放電,進而使粉塵荷電,并在電場力的作用下,將粉塵從氣體中分離出來的除塵裝置,電除塵器較其它除塵方式有很多優點:能處理大流量氣體及高溫或腐蝕性氣體、設備機構簡單、耐高溫,目前電除塵器在水泥行業的應用仍然很廣泛。但在目前實施的新排放標準下,早期按50mg/Nm3排放標準設計配置的電除塵器,在現實生產中,遇到高比電阻粉塵或工況不穩定的情況下,電除塵器的除塵效率已很難應對和滿足新的排放標準。

中國建材湖州煤山南方水泥,擁有2500T/D生產線兩條,窯頭窯尾均采用電收塵,在國家新標準實施之前,是等待新標準實施后倒逼企業進行超低排放改造,還是江蘇一品主動進行改造嘗試?在對電除塵器進行電改電超低排放技術改造前,江蘇一品組織相關部門,多次對國內外各類除塵方案和技術進行研究判析,在電改袋、電改電、電袋復合三種方案中,我們經過多次討論和審慎考察,最終大膽確定了選用“電改電”來嘗試做超低排放的改造方案!

現將改造過程中所嘗試的技術路線進行淺顯論述并將改造效果與大家共同分享:

首先,江蘇一品技術團隊系統的分析了影響水泥窯電收塵器除塵效率的主要因素,認為水泥窯電收塵器的除塵效率除了與除塵器初始設計的排放標準有關外,在很大程度上還與內部結構的完好、電氣控制系統的技術性能、粉塵特性等有關重要的關聯性。

針對影響電除塵器除塵效率的幾大因素,煤山南方水泥制訂了以下幾個步驟,對電除塵器進行了技術改造:

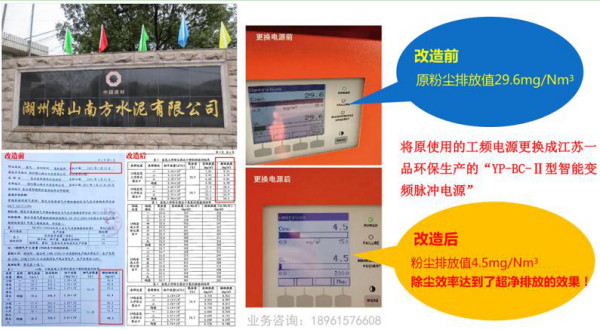

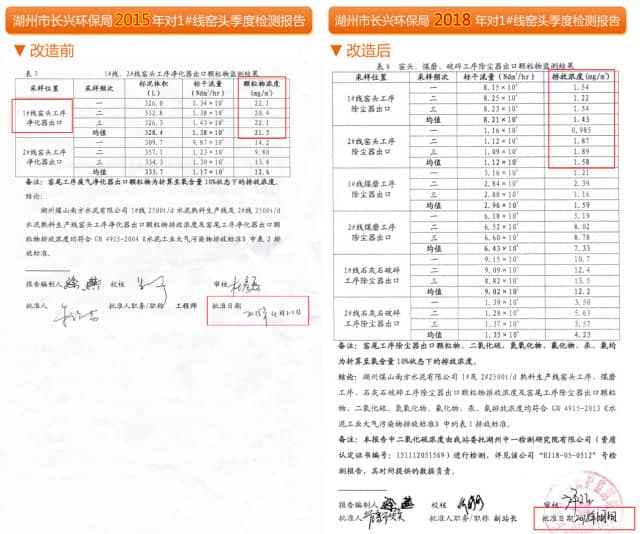

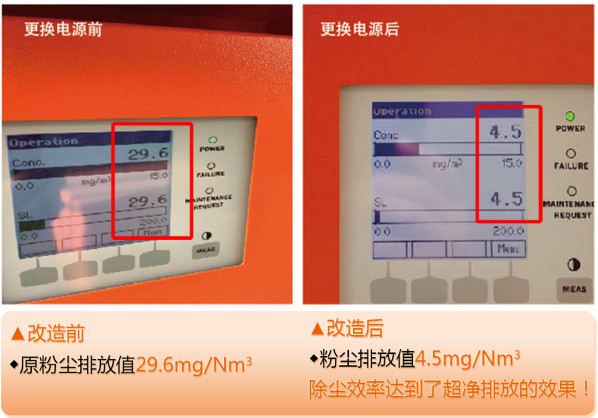

湖州煤山南方水泥改造前后數據對比

一、除塵器本體:

除塵器本體內部:

1、將一、二電場陰極線由原來的V15線全部更換成一種新型電暈線,第三電場陰極線由原來的V15線全部更換成圓鋼V15加強線。

新型電暈陰極線,它根據放電強度及電流密度分布的均勻性程度的差異具有不同的作用,電暈線的選用至關重要,針對不同特點,技術上對電暈線的關鍵要求有兩點,一是牢固可靠,二是電氣性能好,新型電暈線,保證在運行中不斷線,而且它的電暈電流大,起暈電壓低,尤其重要的對提高陽極板的有效利用率和防止反電暈的產生效果十分明顯,由于它主要靠芒刺尖端放電,電風強烈,所以即使在高粉塵濃度條件下,也不會產生電暈封閉。

在第一、二電場,由于含塵量較高,采用電暈電流大的新型電暈線,其芒刺附近電風強烈,所以可有效的防止第一、二電場的電暈封閉現象。提高對經過一二電場粉塵的荷電效率,使粉塵在經過一二電場時,即能完成80-90%的除塵效率;

第三電場則采用電流密度均勻性程度極好的V15加強極線,防止高比電阻狀況下的反電暈或局部反電暈現象的發生,也不會因過大的電暈電流而使振打清灰更為困難。

2、對陽極系統陽極板進行補、焊、加固,對限位卡子、板底部緊固螺栓檢修,對極排定位、極排同極距、平面度調整等進行檢修。

3、陰極加熱系統檢修,陰極懸掛裝置清理,絕緣套管檢修;陰極框架檢修;異極距檢測與調整等。

4、對入口分布板進行校正檢修;

氣流分布的均勻程度,直接關系到除塵效率,特別是在高粉塵濃度、高比電阻及高除塵效率的要求下,氣流分布的均勻性程度顯得尤為重要,為了使流入電場的含塵氣體均勻經過電場,必須對入口分布板進行檢修和校正。

5、絕緣子、瓷轉軸保護措施

一般工況起動低負運行時,此時進入電除塵器的煙氣溫度低、負壓低,煙塵容易吸附在瓷軸和絕緣子上,如除塵器開始升壓投運,則容易產生瓷套、瓷軸被高壓擊穿,必須采用給瓷套、瓷軸設置熱風吹掃裝置,使油霧與低溫進入不到瓷套、瓷軸所在空間,此外對絕緣子小室單獨加熱,并設置準確的溫控裝置,一方面保證了絕緣子室加熱穩定性和可靠性,另一方面,由于加熱范圍減少,有效地延長了電加熱器的壽命,減少電除塵器的耗電。

6、對三電場部分部位進行特殊處理,防止拉鏈機漏風將粉塵從下料槽不經電場逃逸到出風口,隨氣流排出。

除塵器本體外部:

必須保證殼體完好,對破損漏風現象進行有效檢修。殼體保溫方面,為了防止電收塵器內氣體結露,我們煤山南方對電收塵器外殼敷設的保溫層,選用巖棉氈或新型超細玻璃棉氈等材料進行保溫,使用后效果良好。對灰斗和頂蓋的保溫最為重要,如灰斗保溫不好易引起下灰不暢。所以頂蓋保溫除保證保溫層厚度和嚴密不漏風外,我們采取在沉淀極懸掛角鋼上鋪一層3mm厚鋼板,然后在鋼板上鋪一層100mm厚的巖棉氈,以增加保溫和密封效果,防止氣流進入沉淀極上部與頂蓋之間的無電場區造成氣流短路。

二、振打部分:

振打部分是電收塵重要的工作部件之一,其工作狀態和振打周期、頻率、強度的大小對收塵效率起著重要作用。沉積在電除塵器收塵極表面上的粉塵量,對收塵效果具有很大影響,尤其是窯頭,有時粉塵的高比電阻會導致其粘附性增大,這樣會導致需要提高除塵器振打強度以清除電極上的粉塵層,這也將造成正常情況下的二次揚塵加大,最終降低了除塵器除塵效率。如果振打方式設計不科學,振打傳導力不足,清灰效果差,很大程度上影響電暈釋放。

1、我們采用將陰極頂部振打改為側部繞臂錘振打。該結構振打落點準確且可靠有力,陰極振打改為此結構方式后,使用效果良好。

2、打破傳統振打方式,設計最佳振打周期和時序,對振打系統進行技術優化,采用陰陽極振打交叉進行,前后電場分時及降功振打等措施,使極板極線始終保持在最佳電暈狀態;

3、對第三電場實行短時快頻振打,消除二次揚塵,減少粉塵從未尾電場排出的機率。

三、控制電源:

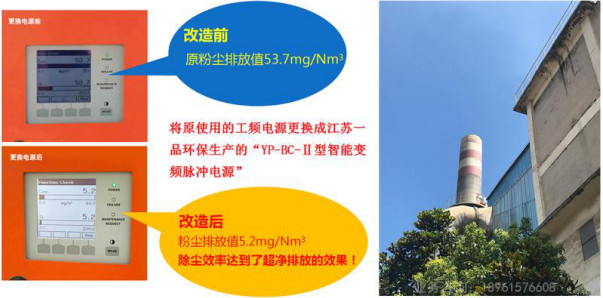

我們生產線原使用控制電源為工頻,功率偏小,電源技術采用簡單的直流波形輸出,運行電壓偏低,對粉塵荷電效率不高,無法有效解決高比電阻粉塵及應對反電暈工況,只能滿足國家原來的排放標準,在新的排放標準下,根本無法達標排放。水泥窯電除塵器,要想提高除塵效率,達到超低排放,除塵器本體的技術改造是重要基礎,但是除塵電源的選擇,卻是重要的關鍵因素,除塵電源的技術先進與否,關系到整體除塵效率核心問題!

江蘇一品環保董事長袁樹偉

在確定選用電改電方案前,我們對除塵電源進行了專項考察,查閱了國內外先進的除塵電源技術,考察了國內多家除塵電源生產企業,經技術專業比較,多方論證,最終選擇了由江蘇一品環保研發生產的與國外先進除塵電源技術同步的“YP-BD-M型智能變頻脈沖電源”。

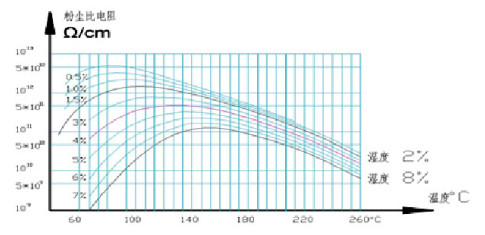

窯頭粉塵比電阻曲線

我們原有的工頻電源工作頻率為50HZ,采用直流供電,控制系統進行可控硅調壓時,供電不連續,無法應對高比電阻粉塵,且工作電壓僅可達到達30-40KV,更換成新的“智能變頻脈沖電源”后,電場電壓已可以提升至60-72KV;運行電流比原工頻電源提高了1.5-2倍,火花后電壓恢復快。由于智能變頻脈沖電源采用直流疊加高幅值的脈沖,峰值電壓高,單位空間內被激發的電子密度大,更加有效轟擊粉塵粒子表面,從而使粉塵獲得更快的趨近速度,讓帶負電的粉塵到達陽極后,緩慢中和變成中性粉塵,有利于振打后粉塵剝離落入灰斗,提高除塵效率。在提高電場電壓的同時,能有效提高對高比電阻粉塵和細微粒徑粉塵的荷電效率,大幅提高了電場的除塵效率,減少粉塵排放。

四、粉塵比電阻調節:

電除塵器工作適宜的粉塵比電阻范圍是10^4-10^11Ω.cm,而窯頭余熱利用鍋爐投運之后,煙氣溫度從200℃以上降至90~130℃,粉塵比電阻從<10^11Ω·cm上升到>10^12Ω·cm,如附圖,煙氣溫度在90~130℃范圍內,粉塵比電阻正處于極大值附近,只有適當增加煙氣中的濕度,使得粉塵比電阻降低到合適的范圍,除塵效率才能相應提高。

改造前后的在線監測對比

粉塵比電阻的合適阻值,直接關系到除塵效率,因煤山南方水泥地處浙江長興地區,全年氣候濕潤,粉塵比電阻比較適中,暫無需進行煙氣調質。每個企業應根據生產線所處地理環境及氣候因素,尤其是北方和西部地區,在進入秋冬季,空氣干燥和工況不穩使入口溫度過高的時候,造成粉塵比電阻過高,容易導致排放超標,所有在對窯頭電除塵器進行系列技術改造后,要想穩定的達到超低排放,我們建議采用江蘇一品環保的“煙氣調質技術專利(ZL 201610048096.8)”對窯頭除塵器入口粉塵進行比電阻調節,在工況不穩或粉塵比電阻增高時開啟,作為備用調節手段和措施,對電除塵器入口粉塵進行煙氣調質,提高粉塵荷電機率,達到將粉塵排放控制在標準以內。

通過以上幾條技術改造和措施,改造前后的粉塵排放變化,用環保部門的季度檢測報告和國控在線監測與大家共享改造成果:

煤山南方水泥本次技改中,除塵器本體檢修和改造,是利用停窯檢修期間完成的。為驗證智能變頻脈沖電源的除塵效率,除塵電源是在生產期間進行不停窯更換的,更換前在線監測顯示粉塵排放為29.6 mg/Nm3,更換完成后,監測儀顯示粉塵排放很快降低至4.5 mg/Nm3左右,除塵效果顯著且直觀真實!

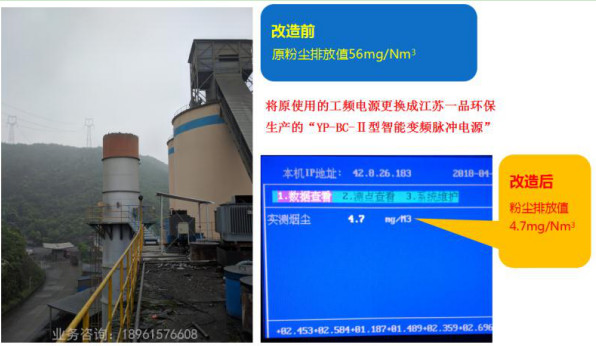

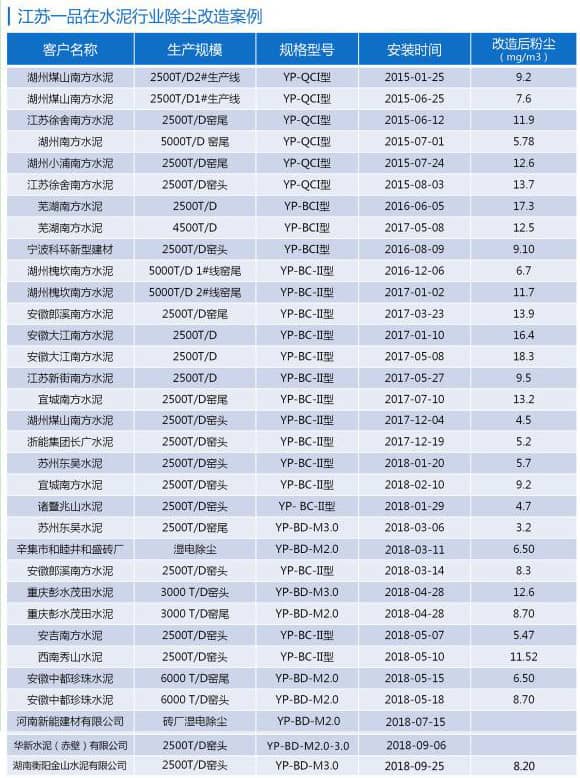

湖州槐坎南方水泥改造前后數據對比

目前,該套電除塵超低排放改造技術和方案,已由江蘇一品環保在90余條水泥生產線上應用和驗證,均獲得了非常顯著的效果。實踐證明,水泥行業原有的電除塵器,只要能確保除塵器本體各項工況完好,并對電場內部加以技術改造,配合生產工藝的嚴格把控,選擇合適先進的除塵電源,使粉塵達到超低排放,完全可以實現!