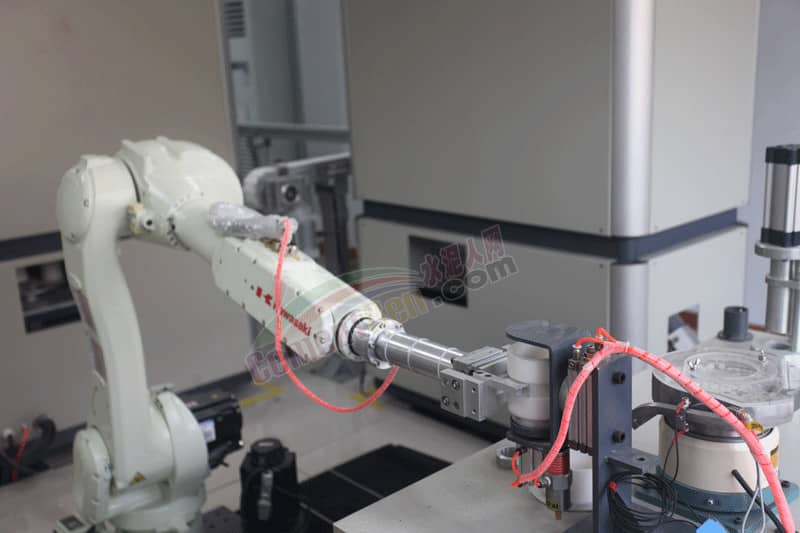

近日濟寧中聯水泥廠“無人化”實驗室項目高調亮相,引起行業內極大關注。據水泥人網了解,這家實驗室的核心為生料質量自動控制系統,能夠自動完成樣品取樣、接收,樣品制備。熟料成份光譜分析以及生料配料等一系列程序。

今天就由水泥人網帶你走進濟寧中聯,一起揭開“無人化”實驗室的神秘面紗。濟寧中聯前身是大宇水泥。大宇水泥(山東)有限公司是由韓國株式會社大宇國際在中國山東省境內設立的外商獨資企業,1993年經中國對外貿易經濟合作部批準成立,注冊資本金9986萬美元,總投資29890萬 美元,原為中國建材行業最大的外商獨資企業。

原大宇水泥熟料生產廠建成于1997年,位于濟寧市泗水縣,水泥粉磨廠和用水泥出口裝船設施建在日照港。工廠全套引進具有國際先進水平的POLYSIUS 公司技術,主機設備在法國制造,采用超節能型設備系統,設計能力日產熟料7500噸,實際曾達到9000噸/日。

據濟寧中聯工作人員介紹,近二十年來水泥行業的裝備更新速度雖快,但仍是百變不離其宗,所謂智能化在二十年前就已經出現,只是實際應用方面略顯遲緩。傳統的粗放式生產模式,由師傅帶徒弟,對智能化應用方面的經驗較少。習慣了原來的系統,對新的技術裝備認知也較少。所以二十年前的先進裝備在目前仍在應用,而且能夠與現在的智能化生產系統完美結合。

組圖:濟寧中聯水泥廠“無人化”實驗室

人工PK機器,機器更勝一籌

因為人的認知不足,以及第一感觀的理解不到位,很容易形成錯誤的認識,而導致操作失誤,或因人的延遲及不規律的運行指令,令設備處于嚴重耗能的過程,而智能化的設備就不存在這樣的問題。

近年來在智能化方面的創新技術多是沿用前例,并在前例基礎上做創新升級。相關企業負責人表示,目前我們的智能化系統應用,在區別于人工操作上取得了一定的進展:

例如智能潤滑系統,最直接的效益就是油品的節省,智能潤滑可以幫助管理者調整每一個潤滑點的供油量,達到精益潤滑的目的。

在人力成本方面,潤滑管理的革新基本上告別了人員的現場操作,全信息化管理體系,通過潤滑軟件可對系統進行全面管理;

在動力的消耗方面,潤滑的革新促使每一個潤滑點都達到精益潤滑的目的,潤滑是減少摩擦最行之有效的辦法,摩擦是動力消耗最大的部分,每個潤滑部位的精益潤滑是減少動力消耗最行之有效的方法;

軸承的使用壽命,潤滑管理的革新在于對每一個軸承進行潤滑管理,合理的潤滑是延長軸承壽命最有效的辦法。

維護費用的降低,設備使用壽命的延長,直接影響著設備的維護費用和維護工具以及人力的投入。

僅從智能潤滑方面來講,就節約了大筆的開支。所謂細節決定成敗,僅僅一個小小的潤滑,利用智能化就能對整個生產線耗能方面起到巨大的作用,可謂見微知著,借此一斑可見全豹了。

從安全方面而言,各企業更是慎之又慎。近一年來水泥行業的各類安全故事屢有發生,不論是人的不安全行為,還是物的不安全狀態都是企業重點監控監管的部分。如何保障生產安全,提高生產效率就成了各企業的重中之重。

現有的智能化技術,通過對設備的全方位狀態監測、趨勢分析、實時警告、異常狀態的專家預判、故障過程記錄、能效分析 ,以及在發生設備故障前的預警,設備故障后的及時定位,班組生產效率分析,生產設備效率分析等,為整條生產線的安全和高效生產提供了全時段的分析和診斷途徑。

智能化系統在監控員工行為以及設備狀態方面均有其持續性。如在監管員工行為上,針對于潛在危險點監控和預防,以精確的數據計算,預防安全事故的發生。隨時隨地的在線安全培訓,信息化安全考核和管理,提高員工安全意識,提高安全管理水平;在設備安全狀態的監控方面,設備狀態監測和故障預警系統 ,從源頭降低了安全事故的發生幾率;監控生產工藝流程,保障過程中人機交互安全,減少生產中斷的風險。

上述智能化系統在保障生產安全和提高生產效率方面,從相關數據的收集分析以及相關工序的監控和生產系統的優化以及綜合分析方面起到了決定性的作用。從經濟效益方面也能收到良好的效果。

智能化系統無論是長期效益還是短期效益都有著人力所無法比擬的優勢。短期來看,不僅在減少能源消耗,設備維修維護及人員和設備的安全方面有著一定的優勢 。從長遠來看,可減輕相關人員的工作壓力,同時減少人力成本。隨時隨地提高員工的技術和安全意識 ,減少事故的發生。同時為工藝改進提供決策依據,減少企業盲目投資。

區別于傳統智能化的觀念即裁減用人、用機器代替人,而是將“無人化”植入水泥生產的每一道工序,由機器的精確計算來代替人工計算,減輕人工工作強度及工作壓力的同時,減少企業人工的投入。

“無人化”并非真正由機器代替人,而是將傳統的粗笨工序精細化,由機器來做系統的工作,而人作為智能創造的主體從傳統的粗笨工作中解放出來。