日前,水泥人網工作人員參觀了貴州西南水泥旗下遵義賽德水泥有限公司日產4500噸水泥熟料生產線。

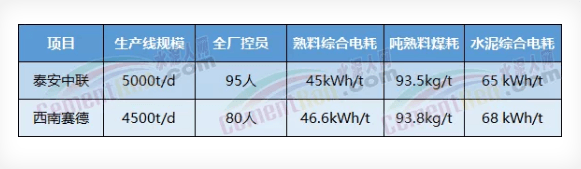

據水泥人網了解,這條生產線采用在線監測和控制技術,為國內首條4500t/d智能生態示范線,全廠人員控制在80人以內,熟料標煤耗93.8kg/t,熟料綜合電耗46.6kWh/t,水泥綜合電耗68 kWh/t,粉塵排放低于10mg/Nm3。

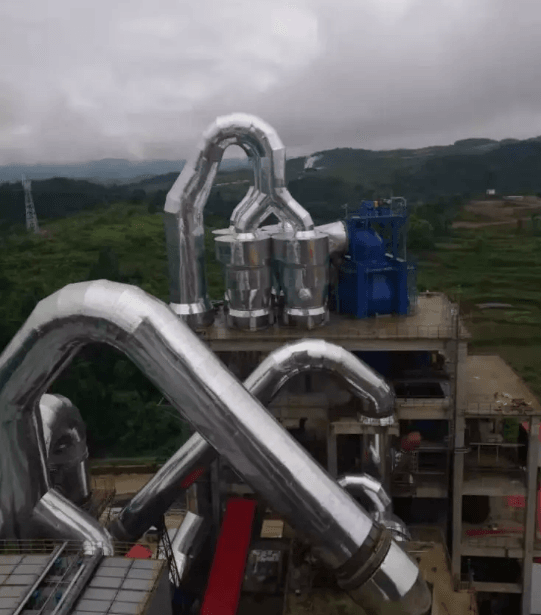

資料圖:建設中的遵義賽德水泥有限公司日產4500噸水泥熟料生產線

企業總包方南京凱盛院張焱博士表示,此條生產線智能化從三個方面體現:

智能化從三個方面進行設計:生產操作、質量化驗和設備運維,實現與實體工廠完全對應的數字化虛擬工廠,即“數字雙胞胎”。幫助企業在提產降耗的同時,提高管理效率、優化設備管理、提高勞動生產率、優化崗位定員;

生產操作包含:專家優化系統、生產運維管理、能源管理、無人值守物流、分析評估等。窯、磨專家優化系統正在調試中,煤磨優化系統已投入使用;使用自動抓斗、自動包裝機、自動裝車機等智能設備;

質量化驗方面:使用了原料配料在線分析儀、原煤在線分析儀、粒度分析儀、游離鈣在線分析儀和水泥硫含量在線分析儀,大部分分析儀已投入使用,在質量控制中發揮了重要作用;

設備運維方面:通過設備管理系統對設備進行全生命周期管理,通過設備在線診斷、視頻自動識別、特種視覺檢測等手段代替人工巡檢,保障設備運轉效率。

長期以來,我國水泥行業的能源、資源利用效率偏低,單位水泥熟料實際標準煤耗平均為115kg/t熟料,比國外高出約5kg/t熟料;水泥單位綜合電耗平均約為100千瓦時/噸水泥,比國外高出約5-10千瓦時/噸水泥。水泥行業原燃料可替代率低,粉塵和廢氣排放值較高,信息化、智能化相對落后。

在員配置方面,一條日產5000噸的生產線少則百余人,多則四五百人都是有的。隨著人工成本不斷攀升,加之智能化程度的提高,水泥生產行業再不是人員密集型產業,人力低效率時代已經不符合水泥生產的現狀。

如何將各種智能化,自動化及機器人設備引入到水泥整個生產線的環節中,優化整個生產流程,優化運營系統管理,把人員減下去,把生產效率提高,減少不必要的環節,減少不必要的人為干擾因素,是水泥企業今后的發展趨勢。

據悉,目前已經有海螺、中聯、西南、葛洲壩、萬年青等水泥集團中的部分企業已經運用了智能化產品,也有企業部分工序應用了智能化產品。

智能化將給水泥企業帶來“兩升兩降”,兩升是指生產效率的提升、資源綜合利用率的提升;兩降是指運營成本的降低、產品不良品率的降低。

世界最低能耗示范線:泰安中日產5000t/d新型干法水泥熟料生產線

對比世界低能耗示范線生產線泰安中聯日產5000噸新型干法水泥熟料生產線,其智能化程度和能耗指標有相似之處。

泰安中聯宣傳片

泰安中聯智能制造方案由智能礦山、智能物流、智能質控、智能生產、智能巡檢、智能遠程六個方面組成,智能化是助推水泥企業實現節能降耗、設備保障、減員增效、管理提升四大目標實現的最佳途徑。

泰安中聯的智能化生產線已經達到了超低排放標準,企業環境污染物排放低于國家標準限值70%。在能耗方面也步入了行業“領跑者”的行列,早在2018年企業就實現了噸熟料煤耗93.5kg,熟料綜合電耗45度。企業生產線定員僅95人,為中聯水泥熟料全能生產線崗位編制最少的一家單位,其中一線生產人員僅50人。

全椒海螺“無人化”工廠

全椒海螺為海螺水泥的第一家“無人化”工廠,目前已經實現了礦石在線監測、生產自動配礦以及生產線的智能巡檢等,工作人員不用到生產現場,只需要一部手機或一臺電腦,就能通過預警系統,提前對異常參數進行修正。工廠自投產以來,勞動人員的勞動強度降低了90%,樣品檢測合格率提高了50%。

全椒海螺以智能化生產為核心 ,以運行、維護保障、智能管理為三大平臺,擁有數字化礦山系統專家優化控制系統、智能質量控制系統、供銷物流信息管理系統、設備管理及輔助巡檢系統、能源管理系統,做到決策智能化、運行自動化、管理可視化、故障預控化、全要素協同化。

根據測算,通過實時不間斷檢測樣品質量,實行設備自行檢測、數據自動收集、隱患提前暴露,使現場巡檢工作量下降40%,設備運行周期延長37%,專業用工優化20%以上。另有企業在部分工序段實現了“無人化”。

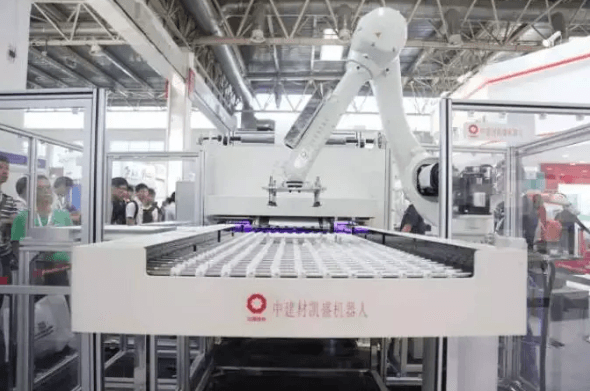

濟寧中聯智能化實驗室

濟寧中聯智能化實驗室的核心為生料質量自動控制系統(簡稱QCS系統),即生料自動取樣、自動配料智能系統。是國內水泥行業第一套國產化智能系統。

目前,全新的智能系統是濟寧中聯在多年自動化工程實踐基礎上,國產化設備打造的智能實驗室系統。該系統通過成熟的過程控制技術、先進的計算機監控技術、智能現場總線技術及當前流行的網絡技術,徹底改變了人工現場取樣、磨樣、壓片、分析、配料的傳統模式,極大地降低了人工成本。

該系統是按照出磨生料、入窯生料進行建設,能夠自動完成樣品接收、樣品制備、機器人行走取樣熒光分析,系統則根據熒光分析結果自動完成生料配料。

據了解,智能試驗室相比傳統試驗室有許多優點:QCS系統自動化程度高,穩定性好,樣品分析處理速度快,與人工取樣的1個小時相比,QCS系統完成整個過程只需10分鐘。整個系統對生產工藝參數進行采集、控制、統一運算處理,能有效排除人為因素的影響,降低質量風險;QCS系統作為可視化模塊系統,系統擴展方便,組態靈活、直觀,具有良好的運行穩定性和設置靈活性,能方便地實現許多復雜控制功能,提高控制品質。同時可對設備進行狀態監控,并及時對設備故障進行報警。

據水泥人網了解,目前濟寧中聯智能實驗室初期建設僅有磨生料和入窯生料模塊系統,未來隨著企業的發展,將會不斷擴展到石灰石、原材料、煤炭、熱生料、熟料、水泥等模塊,從而實現優質、高效、低耗、清潔、安全生產,減輕工人勞動強度,提高整個水泥生產系統的運行效率,構建生產全過程自動化、數字化、可視化的“智慧工廠”。

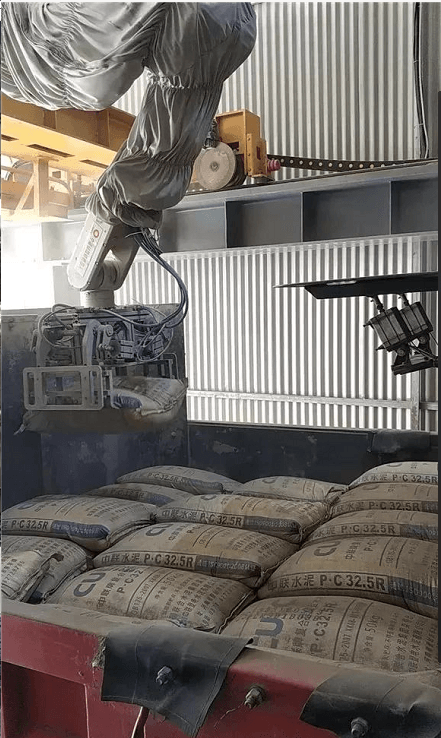

登封中聯智能化碼垛裝車系統

中建材凱盛機器人(上海)有限公司自主研發的袋裝水泥機器人裝車項目在登封中聯應用

目前,行業內智能化礦山系統,智能化裝車系統、智能化物流、智能化潤滑系統、智能化包裝系統等乖各類智能化裝備陸續上線,從根本上改變了人員密集型產業的弊端。

智能化的發展方向是“智慧化”、“無人化”。目前的智能化是大數據收集階段,未來的水泥生產將實現全系統“無人化”的目標。