袋裝智能裝車機在我公司的技改實踐

王向陽 郝向東

山西長鋼瑞昌水泥有限公司

摘要:對原ZQD120Y-11/11移動式液壓升降袋裝水泥裝車機進行改造,采用智能裝車系統,并不斷完善改進,設備運行平穩,自動化程度高,檢測設備精準,裝車全過程實現無人值守。解決了人員緊缺、職工職業健康問題,效果良好。技改指標均達到預期目標,

關鍵詞:智能裝車;技術改造;設備升級

山西長鋼瑞昌水泥有限公司現有2臺BHYW-8型旋轉式包裝機,兩臺ZQD120Y-11/11移動式液壓升降袋裝水泥裝車機,兩線均采用人工接袋碼垛的方式,工人勞動強度大,并且裝車過程中的粉塵嚴重影響工人的身體健康。為滿足水泥市場的需求,解決工人的職業健康問題,節約勞動成本,公司于2021年初與智能裝備公司聯合對2#裝車線進行了改造,經現場多次勘查及現有車輛類型討論,設計了一套適用我單位的懸掛式袋裝智能裝車機。由于懸掛式袋裝智能裝車機系統在前期設計時方案有點欠缺,投產后對生產造成一定的影響,但經過我公司與智能公司在生產中對部分設備的改進優化,現完全達到了預期的目標。

1技改內容

智能裝車機改造從出包機長皮帶的轉彎溜子開始至裝車機裝袋結束。包括廠房、收塵管、軌道等基礎設施改造,與原一卡通及銷售平臺業務對接、設備安裝、電纜及橋架安裝、調試,與配套土建及鋼結構改造滿足智能裝車系統,實現智能裝車。

1.1技改要求

1.1.1包裝機連續均勻放料臺時裝車量不小于 100t/h,滿足75g 現有編織袋,適合車廂寬度在 2.5-3m,高度不大于 3m 所有車型,裝車機破包率≦1‰, 連包處理率≥ 95%以上,連續 4 袋不停機。

1.1.2具有 T 型包、連包的處理功能,保證裝車過程中不掉包、保證包裝袋不歪斜。

1.1.3轉彎溜子實現轉彎溜子處堵袋后報警、關停相關前道工序設備功能。

1.1.4利用現有收塵系統,采用移動式收塵風箱結構,裝車機頭部具有揚塵吸取功能,通過移動收塵風箱將落包產生的揚塵負壓吸走,下部具有收集粉料功能,裝車區域滿足無組織排放要求,收塵量不低于逸散量的 95%,裝車機旋轉部位設置防護設施,且車間內噪音不大于 85db。

1.1.5電氣部分

1、電器元件采用 ABB 或施耐德產品。

2、與我公司一卡通和銷售平臺實現數據互推。

3、與智能插袋機數據互推。

4、預留與原 DCS 系統通訊接口。

5、PLC 系統采用西門子品牌;伺服控制、變頻器采用匯川品牌。

6、裝車機實現日、月、年的包裝數量統計功能。

7、5 分鐘內無車輛入道發出停機命令。

8、裝車機處設置一 800mm×600mm 液晶顯示屏,顯示內容分四行,分別為“裝

車品種”、“車牌號”、“裝車袋數”、“已裝車袋數”,數量裝夠后語音提示。

1.2原裝車機結構改造

1.2.1平皮帶輪距改造,原行走平皮帶 P18 軌道,中心距 1300mm,自動裝車機使用軌道P38,中心距 1510mm,軌道改造完后,同樣位于主承重梁上,強度無影響,為適應自動裝車機軌道中心距,替換平皮帶輪組。

1.2.2行走皮帶前端推車框架改造,適應自動裝車機,與裝車機行走推車相連。斜皮帶下端,新增滾筒過渡裝置,適應與自動裝車機機頭連接。

1.2.3裝車機地面低于零平面 400mm 有效長度 16.5 米,在原土壓實后鋪設 300mm 厚積配碎石并壓實,澆筑 300mm 厚 C30 混凝土,澆筑后進行保溫養護。

2設備的性能

該系統完全實現裝車全過程無人值守。待裝車輛按要求停止待裝點,利用刷卡器獲取車輛信息后,控制系統啟動車輛檢測模塊自動獲取車輛外形尺寸、位置、類型等基本信息。系統根據車輛掃描信息規劃碼放垛型,并將車輛信息通過一卡通系統傳遞給自動包裝機,開紿進行裝車。裝車機系統并同步進行精準袋料碼放。系統在工作過程中可實時監控設備運行情況,發現報警可自動停機。故障處理后自繼續裝車。該系統可將設備運行中的數據傳回企業中心數據庫,并可執行遠程數據修改、停車等操作。裝車完成后,自動裝車機自動回到待機點,進入下一車的等待模式。

2.1系統構造

智能袋裝水泥裝車機主要由行走小車、機頭框架、自動翻板滾筒、袋料分流換向擺臂、RGV碼垛小車、袋料異常處理機構、安全檢測機構、平、斜皮帶輸送機、除塵系統、上位機、180°轉彎溜槽、下料導包器等組成。

2.2工作流程

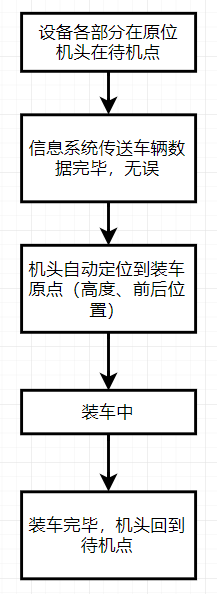

智能裝車機實行全自動裝車運行,本機在使用過程中操作簡單,使用方便,用戶只需將待裝車輛按要求停到待裝位,在讀卡器上插入身份證,在上位機上進行信息確認后,設備即可開紿進行自動裝車。

圖1自動裝車流程工藝圖

2.3工作原理

1)自動裝車系統機械運動機構

待裝車輛進入裝車區域,司機刷卡后,自動裝車系統通過雷達掃描儀對車輛信息進行識別,自動匹配裝車方案,司機在上位機上二次信息確認后,自動裝車機啟動前行至待裝車輛上方,設備內的進、出料機構,導包機構及除塵系統同步啟動,進入裝車待命。裝車時RGV碼垛小車按照車廂寬度、長度,從右向左,逐行、逐列、逐層連續式碼放袋料,RGV碼垛左右小車初始位車廂前端左右兩側,擺臂位于左側,右側小車開紿放包。

自動包裝機在接收到車輛信息后,開始進行包裝掉袋作業,袋裝水泥經接包機進入皮帶輸送機(皮帶輸送機上安裝有異形包處理機構,防止轉彎溜子處堵包,給RGV碼垛小車碼垛時間隔距離),經導包器進入180度轉彎溜子,袋料進入自動裝車機進、出料輸送皮帶機,進入RGV碼垛小車機頭內,(機頭入料口安裝有兩個對立的光電開關,檢測袋料通過)擺臂向右撥動袋料進入右小車翻板,同時第二袋袋料進入機頭內,擺臂向左撥動袋料進入左小車,同步右小車放料。左右小車根據系統計算的擺放方案重復以上動作完成裝車任務。

2)智能控制系統

能控制系統可以分為4個模塊:通訊、視覺、算法及電氣控制系統。

通訊模塊主要負責一卡通系統、上位機系統、視覺檢測系統、PLC控制系統之間的信息流數據交互。實現一卡通與上位機系統之間的訂單信息數據交互,將視覺檢測系統的檢測結果傳送至上位機系統以及上位機系統的跺行算法結果傳送至PLC控制系統。

算法模塊主要集成在上位機系統中,將獲取的車輛輪廓尺寸和訂單信息結果進行處理,進行每一包水泥的坐標計算得出該訂單最優的裝車跺型,合理化配置裝車層數、尾部縮進、水泥包疊加系數、層數補償等。

視覺模塊是視覺檢測系統,該系統通過電機控制激光轉動掃描,實時獲取IMU傾角數據(或者通過積分獲取角度)組建形成車輛的3D點云模型,該點云模型數據基于局部特征對點云去噪、濾波、分割、壓縮、配準、檢測,通過算法獲取車輛輪廓尺寸并錄入數據庫存檔信息。

PLC控制系統通過Scoket通訊實時獲得上位機計算的物料坐標信息,進行邏輯運算,將結果通過profinet協議發送至控制器驅動伺服電機及外部IO設備的驅動,控制設備的提升、左右、前后定位及氣缸的打開關閉實現物料的碼垛,在裝車碼垛過程中出現問題及時停機報警人為進行異常處理后切換至自動模式設備可繼續自動碼垛。該控制系統支持的外部設備包括:西門子S7-1500(CPU)、支持PN通訊的伺服驅動器、PNP型輸入傳感器,HMI界面友好、人性化,包括管理員信息、裝車進度、手動操作、異常處理、報警瀏覽以I/O狀態監視等模塊。

3主要設備改造前后對比圖

圖2裝車機改造前后對比圖

圖3轉彎溜子改造前后對比圖

4設備運行中的優化

經過二個多月的安裝和設備調試,于3月15日開始發貨裝車。在技改投產運行一段時間后由于當初設計方案的缺失,人員的操作技能不熟練,設備故障對生產造成一定的影響,為此對部分設備進行了改進。

4.1對皮帶輸送機架進行了改善:原來進料平皮帶與出料斜皮帶兩行走輪間距過大,斜皮帶機頭部又安裝了懸掛式袋裝移動小車升降機構,在裝車過程中出現平、斜皮帶機滾筒聯接處斷裂故障三次。通過現場裝車時觀察及與智能公司的溝通,在兩皮帶聯接處增設一組行走平輪(見圖4),增加平、斜皮帶間的支撐力,避免機架聯接處開裂,造成停機故障。

圖4皮帶輸送機改善前后對比

4.2對裝車機移動電源線進行了改善:由于原來設計失誤,電源線采用吊掛移動式,在小車頻繁的移動過程中,發生掛鉤脫落故障,由于崗位人員沒有及時發現,造成小車移動時對電源線,氣管、信號線壓斷,造成停機故障。采用托鏈式替代吊掛式移動小車主電源(見圖5)。

圖5電源線改善前后對比

4.3對進料口動力滾筒支架及滾筒固定方式進行了改善:滾筒支架在制作過程中采用氬弧焊焊接時未對支架焊口處焊接牢固,在生產過程中由于袋裝水泥的頻繁施壓,焊口開裂,致使滾筒掉下,動力滾筒電源線損壞,造成生產停機。改變滾筒的原來安裝方式,對支架邊緣增加肋板加固焊接,固定片安裝滾筒里面,外面增加墊片,兩面緊固,避免支架變形使滾筒掉下(見圖6)。

圖6滾筒支架及滾筒固定方式改善前后對比

4.4對提升機構的定滑輪組進行改善:原小車提升機構定滑輪是3t,鋼絲繩是Ø16,小車升降時鋼絲繩從卷筒通過三個定滑輪作上下移動,由于3t定滑輪輪沿間距為20mm,與鋼絲繩摩擦力過大,造成鋼絲繩與滑輪磨損過快,設備運行3個月后,出現鋼絲繩磨損過半,定滑輪損壞,更換為5t定滑輪,輪沿間距達30mm,并整體向右移動 16mm,減少了鋼絲繩與滑輪的摩擦(見圖7)。

圖7定滑輪及磨損情況改善前后對比

4.5 2#智能裝車機運行到6個月后,出現機頭內小車放料翻板運行過程中不放料,安排維護人員進行了排查,是電磁閥的電源線纜不通造成,更換了損壞的電源線纜,恢復正常生產。在隨后頻繁出現類似故障,更換在線線纜后恢復正常,一周后又出現翻板打不開故障。通過對故障的分析,在線電纜不適合頻繁移動,造成故障停機,將原RVV型號的信號線纜更換為TRVV信號線纜,徹底解決了這一故障(見圖8)。

圖8使用的RVV線纜改善前后對比

5技改效果

將原有 2#人工裝車機拆除并安裝完成新智能裝車機,經6個月的完善改進,設備儀器運行平穩,自動化程度高,檢測設備精準,徹底改變了人工接袋碼垛的方式,為企業打造成裝車智能數字化模式奠定基礎,促進水泥企業裝備技術升級,下一步將對1#裝車機進行改造,裝車系統采用智能化裝車,有效提高公司經濟效益和信息化管理水平。

6存在的不足

由于我公司的皮帶輸送機長為101米,帶速為1.5m/s,車輛對位后激光掃描時間為1sin,袋料從包裝機到發貨車輛上需約2.6min,耗時過長;5t以下車輛占1/3,掃描對位時間長,發貨量低。上述兩個條件嚴重影響自動裝車機的臺時產量。下一步我公司將優化發貨車輛,并與智能制造公司協商,改善裝車程序,實現長皮帶上留包的控制方式來提高自動裝車機的臺時產量。

懸掛式袋裝智能裝車機是未來水泥發運的方向,隨著水泥行業從業人員的老年化趨勢,勞動力越來越寶貴,水泥從業朝著自動化智能化少人、甚至無人方向發展,智能裝車機的有效運用和不斷地完善提高,提升了公司的市場競爭力,同時也給同類型生產企業提供了很好的借鑒。

參考文獻:

【1】謝萌:工業機器人在水泥裝車系統的應用實踐【J】.水泥,2021,(10):60-62.

【2】褚建偉, 蘇 偉, 姬忠全:智能袋裝水泥裝車機器人系統的介紹及應用【J】.水泥,2019,(8):55-57.