自2020年9月22日,習近平在聯合國大會上向全世界做出了“中國將在2030前實現碳達峰,2060年之前實現碳中”和鄭重承諾以來,作為二氧化碳重點排放的水泥行業,加快了“節能降碳”的技術進步步伐。如何有效地進行碳減排工作,也成為全行業關心的頭等大事。隨后國家發展改革委等五部門發布《高耗能行業重點領域能效標桿水平和基準水平(2021年版)》的通知;規定了水泥熟料單位產品綜合能耗(參考標準:GB 16780)標桿水平為100千克標準煤/噸,基準水平為117千克標準煤/噸。在這樣的高標準規定下,最近很多高能耗企業找到水泥人網,咨詢節煤降耗的技術與設備。

有哪些技術能夠使正在穩定運行的生產線在現在的基礎上,在不對系統進行傷筋動骨的改造,就能實現降低5kgce/tcl以上熱耗;降低3~5kwh/tcl電耗;降低窯尾煙室的NOx濃度50~70%;降低系統阻力500~1000pa的效果!! 目前能夠達到這個效果的,唯有“水泥熟料節能降氮燒成技術”,這也是《國家工業節能技術裝備推薦目錄》中推薦的唯一的一項系統節能技術。

恰逢此項技術的研發者——淄博科邦熱工科技有限公司——(以下簡稱“淄博科邦”)在此時刻迎來了成立25周年的紀念日。水泥人網就這項技術的詳細情況,對淄博科邦公司進行了專訪:

把成熟技術練到極致就是絕招

說起“水泥熟料節能降氮燒成技術”,科邦公司的創始人,畢業于武漢理工大學建材機械專業的郭紅軍高級工程師感慨萬分、侃侃而談:他說25年的時間,淄博科邦從中小型旋窯優化改造工作開始做起,一直做到對大型旋窯系統的工藝性能和主要裝備進行優化升級,逐漸成長為一個擁有一項世界水泥行業的原創技術(操作技術)和30多項技術專利,有目前國內所有類型分解爐系統成熟改造經驗,解決過國內外12000t/d以下十多條生產線長期存在高難度技術問題﹑并成功的優化了四項國外原創的工藝技術,研究出具有5項先進工藝技術特征的“水泥熟料節能降氮燒成技術”的專業化高科技公司。繼續發揚了2005年被中國建材報專題報導的“把成熟技術練到極致就是絕招”的不屈不饒鉆研的精神。

郭高工說:淄博科邦成立于國家號召“科教興國”的年代。當初其響應政府關于科技人員創辦、領辦科技型企業的號召,從國有大型企業的管理崗位上辭職,創辦淄博科邦公司,并成為國內第一個專業從事水泥熟料燒成系統優化升級改造工作的公司的時候,并沒有想到要研究出一項具有世界先進水平的技術來。而只是想著通過他實施的技術改造,實現工廠提高熟料產量、降低成本和生產線比原來運行的更加穩定技術性能更加優異的愿望就滿足了。是在不斷追求和尋找更好的技術的過程中,逐步把國際上的一些先進的原創技術,通過創新的應用技術組合在一起,實現了具有五項先進工藝結構特征的”水泥熟料節能降氮燒成技術”。成為了具有世界水泥行業先進水平的一項技術。

郭高工說,縱觀淄博科邦公司從1997年4月9日掛牌成立到今天的25年中,他們總是在不斷創造新的紀錄中,實踐著一個比一個更好的技術改造。公司成立的第一年,他們在浙江德清中利達公司實施的第一個燒成系統改造,就采用窯外分解技術把涇陽型立筒預熱器中的“立筒”直接改成了分解爐,實現4級旋風預熱預分解窯,使Ф2.5×40m窯的產量達到480~550t/d的全國紀錄,這在當時各種Ф2.5×40m窯最高產量只能達到168~300t/d的情況下,這在同行業中引起了轟動。在以后的年代里,他們使六十多個常年徘徊在虧損狀況的小型回轉窯工廠在實施改造后走出了困境。甘肅岐山水泥廠的老總和他說:如果早找到你們,我每年就可以多掙一千多萬。直感嘆知道的太晚。

再次讓科邦創造奇跡是在公司成立后的2002年,由于他們改造旋窯的名氣越來越大,河北省建材局的邀請他們前往已經投產十二年,由國內知名設計院采用引進的700t/d,N-FS分解爐技術設計的,并在投產后歷經國內多名專家改造,但是產量始終徘徊在635t/d左右的河北宣化水泥廠(現在的張家口金隅)進行考察調研,并希望提出提產改造方案。他們在與工廠的生產管理和技術人員充分交流,并經過深入細致的分析研究后,集中了大家的智慧后,提出了與眾不同的技術路線和改造方法,設計出比原來工廠計劃投資減少50%的優化改造方案,在沒有擴大分解爐和預熱器的任何尺寸,沒有進行大的改動的情況下,用了十多天時間,就使其結束了十二年沒有達標的歷史,實現了日產795t/d,超過原產量25%的產量指標。成為同類窯型中產量最高的生產線。

浙江德清中利達水泥

河北 宣化水泥廠

這在今天超產20%已經成為常態的情況下,當年就是一項奇跡;后來又繼續采用更先進的“N-MFC”分解爐技術技術,使這條生產線在仍然沒有擴大預熱器規格,沒有更換高溫風機的情況下,達到了1100t/d產量的生產能力。這些成績被中國建材報以“中小旋窯改造狀元”和”把成熟技術做到極致就是絕招“為題目分別做了詳細報道。并在國內水泥行業再次掀起了中小型旋窯改造之風,當時行業內流傳著“旋窯改造都可干,想要更好找科邦”的說法。“科邦技術好,科邦的服務更好的”也成為當時一些企業的共識;他們對大、中、小旋窯技改成績同時也得到了原國家建材局局長王燕某、副局長李儉之和中國水泥協會等領導的充分肯定。并親臨改造現場進行考察。

原國家建材局王燕某局長李儉之副局長在郭紅軍陪同下考察改造項目

?中國建材報報道

郭紅軍說:改造設計和新設計一個生產線是不一樣的,改造的內容完全是針對正常運行的生產線在運行中的不足和影響系統性能再次提升的工藝和設備問題去進行的。對于很多處于”亞健康“狀態的燒成系統來說,工廠并沒有感覺哪里有問題,因為生產線基本是穩定運行的,但是想著提升性能卻又沒有直接針對的措施,因為沒有明顯的大的問題存在。以至于無從下手。而改造就是在這種看似正常的狀況下,找出提升性能的約束點,并對系統重新進行工藝參數和結構的匹配。因此很多中小型旋窯企業在遇到燒成技術難題的時候,也會不約而同的找到郭紅軍。而他經常毫無保留地極盡所能幫助解決。他經常說,在解決這些問題過程中對自己也是一個學習的機會,就像醫生看病一樣,看的病人多了經驗就豐富了。這些年來他用自己學習和掌握的先進的技術為很多企業解決了生產難題,同時在解決這些難題的過程中不斷的發展和完善了一些自己的技術,并由此原創了“精準平衡操作技術”。后來一些大型熟料生產線在遇到疑難的技術問題的時候,也來找他咨詢解決方案。直至后來,他們創造了僅采用“精準平衡操作技術“,采用皮拉德公司“Rotaflam”結構的噴煤管,為阿聯酋UCC水泥公司10000t/d生產線解決了熟料溫度從近300℃降低到標準溫度和降低用煤量1300kg/h的經典案例。這也成為我國在世界水泥行業采用原創技術在國外水泥行業第一次應用實踐。得到了外國水泥企業的高度認可。成為操作技術應用的經典案例。

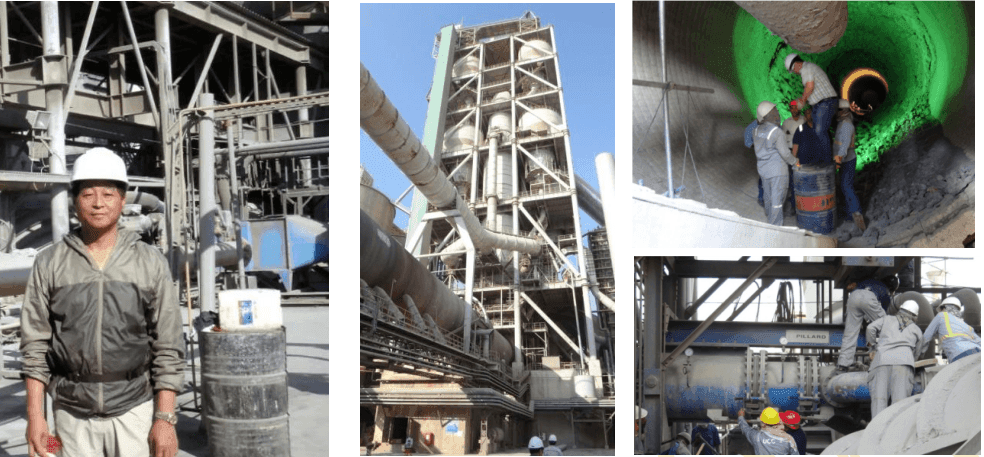

阿聯酋UCC水泥廠現場剪影

創新四項世界水泥行業的原創技術

最使郭紅軍感到自豪的是,在不斷提升水泥熟料生產線的技術性能的過程中,科邦公司針對國外四項先進的原創技術存在的缺陷,充分發揮他們在應用技術研究方面的特長,采用創新的應用技術實現了這些技術的提升。

首當其沖的創新是燒成系統最核心的設備——窯頭噴煤管。在他研究分析了他所見到的180多種(類)噴煤管中,法國皮拉德公司原創的“Rotaflam”型低氮燃燒器的引起了他的關注,從流體力學來分析,這種噴煤管的火焰有多種調節匹配形式。可以適應多種燒成制度。通過不斷的對結構和參數進行優化,不斷的摸索操作使用方法,他們創新了這種噴煤管的使用調整理念和調整方法,徹底解決了這種燃燒器對窯內工況控制能力比較弱的缺陷。在操作技術的應用下,發揮了其可以降低用煤量5%以上,降低窯尾煙室NOx濃度達到400~600ppm以下的特點。在大多數噴煤管都因為攏焰罩的壽命不過關而去掉了的時候,他們采用”非金屬材質噴煤管攏焰罩“專利技術解決了金屬材質攏焰罩的壽命一般不超過2~6個月這一世界水泥行業的難題后,使這種原創于上個世紀80年代末期,30多年來一直沒有被真正使用好的噴煤管,發揮出了它的優良性能。使這種噴煤管成為當今燒成系統節煤、節電、降氮首選的工藝裝備。

郭高工說:在研究怎樣用好這種噴煤管的過程中,他們還有了意義非同尋常的收獲——證明了水泥工藝學中“五項”理論是正確的:一是水泥工藝學中提出的“正常火焰煅燒”的操作燒成制度是優于其他燒成制度的。這種燒成制度,可以實現提高熟料強度,提高質量,降低煅燒熱耗﹑改善結粒狀況等多項好的效果;二是在上個世紀80年代提出的“短粗窯”設計原理是正確的。是可以提高熟料強度,質量,降低煅燒熱耗的。多年來很多工廠之所以沒有發揮出”短粗窯“的這些優異性能,是因為沒有形成系統完整的設備和工藝技術。而噴煤管和系統操作技術是最關鍵的部分。三是證明了與窯外分解技術一起研究出的熟料的三率值配料方案是正的(KH=0.88±0.02;SM=2.5±0.1;IM=1.5±0.1),很多工廠之所以不能夠按照這個配料方案進行煅燒,除了原材料的原因之外。大都是窯內煅燒的問題,這也與噴煤管的性能和操作技術有密切關系。四是燒成帶窯皮長度≈5d是完全可以提高熟料強度,質量,提高熟料易磨性﹑降低煅燒熱耗的。五是,火焰峰值溫度低的正常火焰煅燒,是可以大幅度降低系統的NOx產生量的。

鑒于這些證明,因此他做出了:只要同意向你出售”節能型低氮燃燒器“,就保證降低3kgce/tcl,提高50t/d產量,窯尾煙室NOx濃度降低到500ppm以下的承諾。這為當前水泥行業進行的超低排放和碳減排工作創造了穩定優異的條件。

郭紅軍如數家珍的說道:

——針對“分解爐再循環”原創技術,他們采用”分解爐鵝頸管“專利技術解決了外循環系統容易堵塞和循環料不穩定的問題;實現了分解爐出口控制溫度降低20℃,入窯物料表觀分解率提高5~8%的效果。同時降低了熟料的平均游離鈣;

——針對“低氮分解爐”原創技術存在的NOx還原效率只有20%左右,并且分解爐錐體部位非常容易結皮堵塞的缺陷。他們采用“分級燃燒分解爐”專利技術,將還原效率提高到45~70%;同時解決了椎體部分容易結皮堆料的問題。同時在操作技術的應用下,使分解爐的提產節煤低阻力的綜合技術性能得到了大幅度提高。采用這項技術后,使分解爐出口壓力降低500~1000pa,分解爐用煤量降低2~3kgce/tcl,已經成為常態。

——針對提升篦冷機急冷效果的“縱向供風固定床”原創技術,他們申請了“縱向控制流固定床”、“交叉氣流冷卻篦床”、“急冷篦板”等一系列專利技術,不但解決了原創技術中存在的篦冷機活動篦床料層厚度不穩定,而且比較難控制的缺陷,而且在此技術上延伸開發了用于提升第4代篦冷機和步進式篦冷機技術性能的”一種具有高效急冷結構的步進式篦冷機”、 “一種具有強急冷效果的第四代篦冷機“等多項專利技術,使兩種結構的第4代篦冷機的處理能力達到了47~51t/m2.d的技術性能。為熟料生產線降低熟料冷卻電耗,提高熟料質量,創造了有利條件;

特別是當這四項技術組合在一起,并采用精準平衡操作技術在中寧賽馬水泥的2號線上初步應用,實現了降低熱耗20kgce/tcl(達到了710kcal/tcl),降低一級旋風筒出口的NOx達到105mg/m3(不噴氨水)的效果的時候。在雙方簽署了驗收報告的時候,郭紅軍說他當時的感覺就是:這個系統的工藝太完美了。雖然只是雛形,但是具有相當大的發展潛力。為”水泥熟料節能降氮燒成技術“的完善奠定了良好的基礎。

站在巨人的肩膀上實現再次騰飛

他說,我們是水泥大國但不是水泥強國,這是因為水泥熟料燒成系統的所有核心技術都是外國專家原創的。”水泥熟料燒成系統控制方法(精準平衡操作技術)“這一由我國原創的技術,為我國走向水泥強國起到了帶頭作用。也正是這項技術的融合作用,才使這4項外國原創的技術的性能發揮到了極致, 在中國的水泥熟料燒成技術中發揮出了重要作用,特別是4項技術的結構和參數匹配后,更是可以實現”1+1>2“的節能降氮的倍增效果。所以,我們有機會利用了外國專家研究的原創技術,并在他們的研究基礎上實現了創新。是站在巨人的肩膀上的一次飛躍。

經過檢索,具有五項工藝特征的“水泥熟料節能降氮燒成技術”在世界水泥行業沒有其他案例。因此這也成為最具有先進工藝結構特征的先進技術,這種先進不單單是工藝結構,而是顛覆了傳統理念的實實在在的創新。在當前西方國家對我們不斷提出挑戰的年代,我們希望和中國水泥行業的有志之士一起,用創新技術向西方國家證明,我們不但是水泥大國,也一定會成為水泥強國!在水泥熟料燒成技術上,我們是可以走在世界水泥行業的前面的”。

改造工作體現工匠精神

為了實現水泥強國,科邦公司25年來只做一件事,他們把創造一流的燒成系統當成了一直努力奮斗的事業。在25年中,科邦公司碰到了很多困難,在尋求解決這些困難的過程中,郭紅軍說他真正體會到了什么叫“高處不勝寒”——無人能夠提供有力的解決方案。但是他們從來就沒有氣餒過。沒有消極過,都是用一種積極的態度去對待。他說我們現在研究的基本都是應用技術,而不是原理,這樣他所學的很多基礎知識和專業知識都得到了很好的發揮。而這些年他們也得到了很多工廠和朋友的幫助和支持使他們頑強的走下去,并實現了近百條燒成系統線的技改。而多個改造的工廠在中建材集團獲得了高獎項。淄博科邦將在社會責任和企業發展的原則上,一如既往地認真對待每一個項目,為中國水泥工業提供更多的創新的應用技術,為我國水泥行業的”碳達峰和碳減排“事業,為早日實現從水泥大國到水泥強國的發展而努力奮斗。

更詳細的水泥熟料節能降氮燒成技術,請咨詢:

郭經理:18911463905

郭高工:18853312888