前不久,生態環境部、國家發展改革委等7部門近日聯合印發《減污降碳協同增效實施方案》,要求推進重點行業大氣污染深度治理與節能降碳行動,推動鋼鐵、水泥、焦化行業及鍋爐超低排放改造,探索開展大氣污染物與溫室氣體排放協同控制改造提升工程試點。

據了解,自去年下半年以來,國家相關部委連續幾次發布相關政策文件,提出從技術、裝備等多方面推動水泥行業超低排放改造。與此同時,廣東、山東、浙江、寧夏、山西等多個省市自治區依據各自實際情況制定了嚴于國家標準的地方標準。

廣東:2025年前實現水泥窯及窯尾余熱利用系統煙氣氮氧化物排放濃度不高于50mg/m3(基準氧含量10%)。

山東:2023年年底前,全省全面完成水泥行業超低排放改造。水泥窯及窯尾余熱利用系統煙氣在基準氧含量10%條件下,顆粒物、二氧化硫、氮氧化物排放濃度分別不高于10mg/m3、35mg/m3、50mg/m3;采用獨立熱源烘干的企業應采用余熱、天然氣、電等熱源,在基準氧含量8%條件下,顆粒物、二氧化硫、氮氧化物排放濃度分別不高于10mg/m3、35mg/m3、50mg/m3。采用氨法脫硝、脫硫的氨逃逸濃度不高于8mg/m3。

寧夏:2022年年底前,14家水泥企業共22條生產線煙氣超低排放改造。顆粒物、二氧化硫、氮氧化物的排放限值為10mg/m³、50mg/m3、100mg/m3。

山西:到2024年12月底前,全省水泥企業全面完成超低排放改造。有組織排放控制指標為在基準氧含量10%的條件下,水泥窯及窯尾余熱利用系統煙氣顆粒物、二氧化硫、氮氧化物排放濃度分別不高于10、35、50mg/m3,氨逃逸濃度不高于5mg/m3。

吉林:2023 年底前,水泥窯及窯尾余熱利用系統煙氣顆粒物、二氧化硫、氮氧化物排放濃度分別不高于10、35、100mg/m3;2025 年底前,水泥窯及窯尾余熱利用系統煙氣顆粒物、二氧化硫、氮氧化物排放濃度分別不高于10、35、 50mg/m3。

浙江:2022年底前,水泥窯及窯尾余熱利用系統煙氣顆粒物、二氧化硫、氮氧化物排放濃度分別不高于10、50、100mg/m3;采用獨立熱源烘干的企業應采用天然氣、電等清潔熱源,顆粒物、二氧化硫、氮氧化物排放濃度分別不高于10、35、50mg/m3。

2025年6月底前,水泥窯及窯尾余熱利用系統煙氣顆粒物、二氧化硫、氮氧化物排放濃度分別不高于10、35、50mg/m3。

……

上述區域的地方要求中山東、山西、吉林、浙江均要求煙氣顆粒物、二氧化硫、氮氧化物排放濃度分別不高于10、35、50mg/m3。而我國GB4915-2013《水泥工業大氣污染物排放標準》規定SO2排放限值為200mg/Nm3,重點地區為100mg/Nm3。

據水泥人網了解,找到一種合適的脫硫技術控制SO2排放濃度,是水泥企業面臨的重要難題。水泥行業知名企業河南匯金智能裝備有限公司(以下簡稱“河南匯金”)試用了多項技術創新,不斷改進脫硫技術,最終實現氨逃逸不超標,脫硫效果佳,用量小的目標。

河南匯金針對水泥窯的四種高效脫硫方式

(1)液體噴霧脫硫

液體脫硫催化劑通過液體噴淋系統加注至C1、C2處,經高壓氣體加壓形成均勻噴霧,實現SO2的高效脫除,脫硫效率在70%~80%,足夠添加量下,SO2可實現超低排放。

(2)螺旋鉸刀粉劑脫硫

采用螺旋輸送鉸刀系統(含計量稱重功能),鉸刀輸送粉體脫硫劑與生料共同進入換熱器后可以立即吸收水泥窯釋放的SO2進行反應生成硫酸鹽類,達到脫硫目的,脫硫效率在 80%~85%。

(3)高效粉劑脫硫(星型卸料器)

高效粉劑脫硫方式針對粉劑脫硫系統經常性堵料改進生成,選用星型卸料閥噴吹下料,解決了堵料難題。該系統設備由羅茨風機、星型卸料閥、粉劑料倉、真空上料器、噴吹振打系統組成。真空上料器可實現脫硫粉劑自動加料,計量方法采用編碼器和星型卸料閥結合,精準計量,準確省錢。

(4)新型高效復合脫硫方式

新型高效復合脫硫方式以固體脫硫材料和液體脫硫催化劑協同作用,分別通過自動控制系統實現控制操作,同時備有手、自動切換系統,企業可根據實際需求通過控制脫硫劑的加入來達到SO2目標排放值。

案例一

2021年福建某水泥廠為了降低SO2排放,委托河南匯金負責生產線脫硫技改項目設計與施工。該項目于當年6月初開始現場改造施工,6月底便完成了改造,技改目標SO2每小時平均排放濃度≤90mg/Nm3。

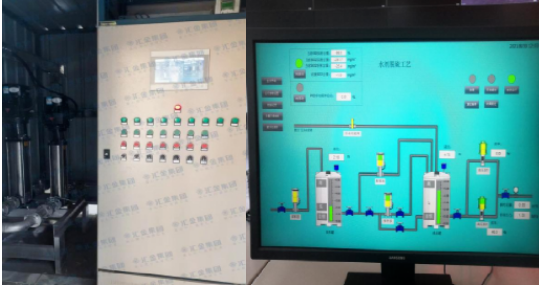

福建某水泥廠液體噴淋脫硫系統施工現場設備布置

運行效果:

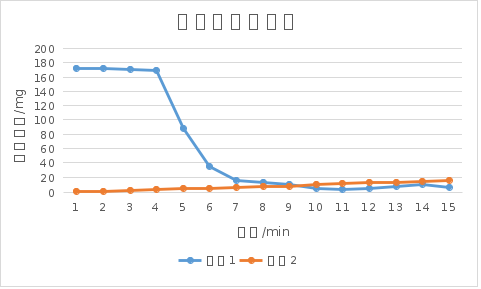

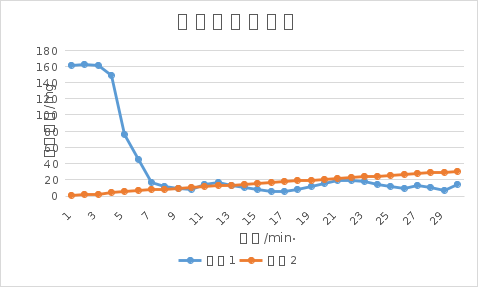

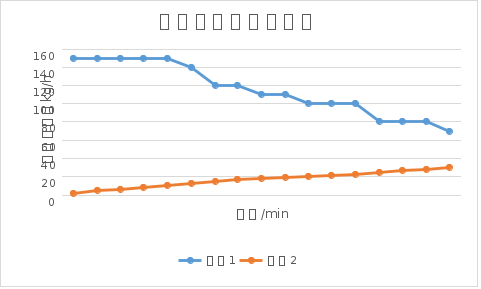

在原材料沒有變化的情況下,對比了水泥窯熱生料高效脫硫技改前后窯尾煙囪的SO2排放情況,見下表。

案例二

湖北某水泥廠委托河南匯金負責生產線脫硫項目設計與施工,技改目標SO2每小時平均排放濃度≤100mg/Nm3。

基于現場實際情況,多方面因素考慮,最終采用高效復合脫硫系統。該方案具有效果顯著、自動化控制,計量精確等優點。同時,考慮后期排堿需要,可以自行定期外排高硫高堿窯灰。

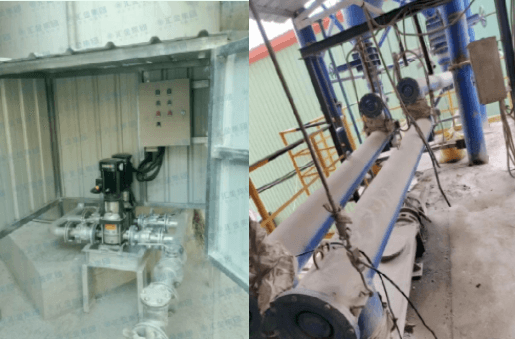

湖北高效復合脫硫施工現場設備布置

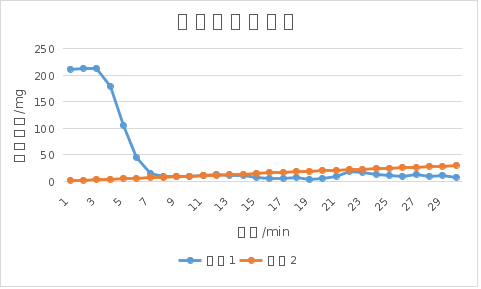

在原材料沒有變化的情況下,對比了水泥窯熱生料高效脫硫技改前后窯尾煙囪的SO2排放情況,見下表。

案例三

為了降低SO2排放,河南某水泥廠委托河南匯金負責生產線脫硫項目設計與施工。該項目于2021年12月底開始現場改造施工,今年1月中旬完成改造,技改目標SO2由240mg/Nm3排放濃度降低至30mg/Nm3以內。

水泥窯熱生料高效脫硫方案:

廠家對脫硫效果非常重視,結合現場實際情況和多方面因素考慮,最終確定高效粉劑脫硫系統。

該方案具有施工周期短、成本低、效果顯著、自動化控制、精準計量等優點。并且該方案高效脫硫粉劑添加在高溫風機出口,不影響發電,沒有氨逃逸。選用星型下料器,解決了堵料問題。計量方法采用編碼器和星型卸料閥結合,精準計量,準確省錢。

高效脫硫粉劑系統施工現場設備布置

系統工程質量控制:

脫硫粉劑下料順暢平穩、設備可實現近遠程自動化控制、儀表設備傳輸數據準確、輸送管道密封性和可靠性要重點控制;各操作點要有操作檢修平臺設施;調試按方案規程操作。

調試過程:

對改造前SO2排放數據進行雙方確認,開窯投料,進行SO2數據對比;

在高效脫硫粉劑系統開啟前后,進行SO2數據對比分析,同時觀察窯尾余熱發電鍋爐、高溫風機和窯尾袋收塵器進口溫度變化;

若未達標,增加粉劑系統星型卸料閥電機頻率,頻率增減幅度為0.5HZ,依此類推,每次調整后,進行SO2數據對比分析,觀察不得低于15min。基于SO2達標排放同時卸料閥電機運行頻率來判定系統卸料電機的合適運行頻率。

運行效果:

在原材料沒有變化的情況下,對比了水泥窯熱生料高效脫硫技改前后窯尾煙囪的SO2排放情況,見下表。

該水泥廠高效脫硫粉劑項目從設計、施工至調試、試運行,歷時20多天。系統調試、開窯期間,SO2排放值低至平均30mg/Nm3, 遠低于100mg/Nm3 的排放標準。通過本次改造,徹底解決了SO2超標排放問題,同時在原材料趨于穩定的情況下可以滿足超低排放標準,為區域環境治理發揮了良好的帶頭作用,我公司和該水泥企業也真正做到了合作共贏。

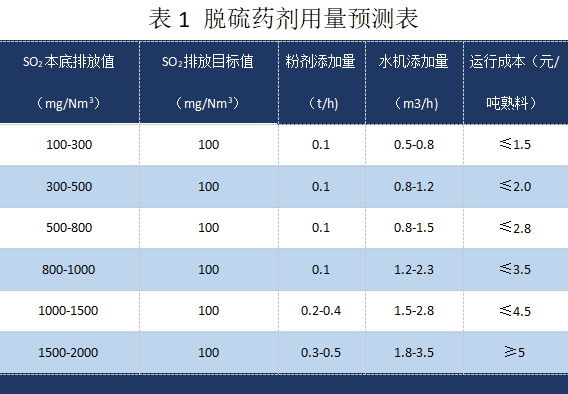

高效脫硫粉劑相關參照表

河南匯金不斷進行多項技術創新,改進脫硫技術,最終實現了氨逃逸不超標、脫硫效果佳、脫硫劑用量小、無二次污染、運行成本低的目標。應對不同的水泥窯工況,通過采用不同目數的碳酸鈉和碳酸氫鈉混合配比,脫硫效果明顯,能達到97%的脫硫效率。

同時,充分利用膨脹劑的實用性,脫硫粉劑中配有適當的膨脹劑(U型膨脹劑),大大提高了脫硫粉劑的利用率。同等窯況下,達到相同的脫硫效果,高效脫硫粉劑使用量可以節省30%,節約了廠家的脫硫系統運行成本,真正做到了為客戶著想,為環境保護也做出了巨大貢獻。

技術服務咨詢電話:400-066-9692

邱 總:17319321696