一般來說,在水泥生產過程中,粉磨系統是能量消耗大戶,尤其是其中的主要設備風機,約占水泥廠總電耗的30%-35%。但在生產過程中,受到多種復雜因素的影響,風機普遍運行效率較低,很多水泥生產企業大風機的運行效率低于70%,導致能耗居高不下。

節能風機標桿企業上海瑞晨環保科技股份有限公司認為:偏工況運行、配套電機偏大、管網設計不合理、調節方式不合理、加工精度低等原因都會造成傳統風機運行效率低,水泥企業亟需進行風機改造。下面分享某集團5000t/d熟料水泥生產線生料磨通過改造風機實現降低系統電耗的案例,以供大家參考。

Part.1 基本工況

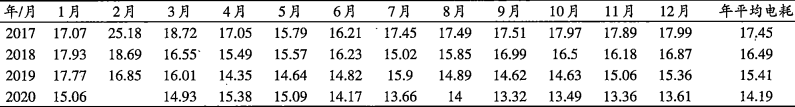

某公司生料磨工序電量總裝機容量約為10900kW,生料工序電量=(原料煤變壓器電量一旁路放風電量一回灰入窯電量)+石灰石卸車變壓器電量+原料煤主電機電量+原料煤循環風機電量+入庫提升機+輔助生產電量的10%。生料月平均電耗情況見表1,生料系統年平均電耗由17.45kWh/t下降至14.16kWh/t,其中2020年9月平均電耗最低降至13.32kWh/t。

表1 生料系統月平均電耗詳情(kWh/t)

Part.2 原因分析

通過長期的數據對比分析,從原材料到設備維護等多方面因素充分考慮,影響該生料磨電耗的主要因素有:(1)生料磨主電機單耗;(2)循環風機單耗;(3)設備臨停故障率;

Part.3 優化措施

3.1 通過技術改造提高循環風機做功效率,有效降低循環風機電耗

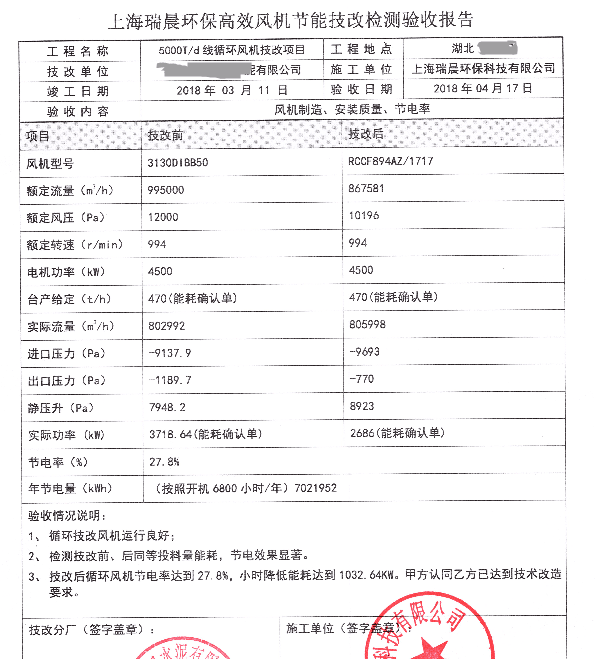

該公司生料磨循環風機原來使用的是3130DIBB50風機,通過標定分析該風機運行穩定,但運行效率較低,2018年3月年度大修時,循環風機更換為RCCF894AZ/1717高效節能風機。風機選用高效風機空氣動力模型,該系列風機效率高、高效范圍寬,采用量體定制式的設計方法,保證風機和系統的最佳匹配性,入口集流器的特殊設計使得風機內部漏風損失大幅降低。同時對阻力較大的管路進行改造,降低阻力提升節電效果。投入運行后,通過檢測,風機節電效果顯著,每小時能節電1032kWh,見表2。

表2 循環風機改造前后對和技改驗收報告

3.2 優化調整工藝參數,尋找滿足生產的能耗最低工藝參數

提高臺時產量是在特定條件下能有效降低單位電耗的方法,但并不是臺時產量越高能耗就越低,合理的臺時產量需匹配合適的工藝參數。秉承這種理念,持續調整工藝參數匹配,以尋求達到生料磨電耗最優化。

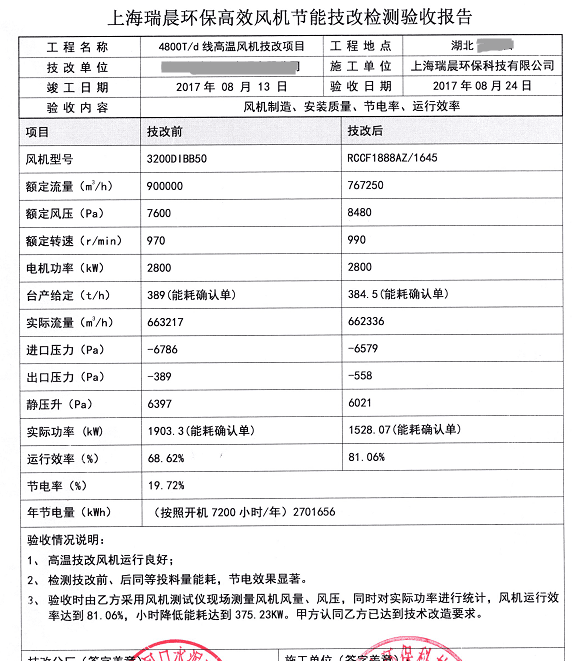

由于該線生料磨生產能力有富余,可靈活調整產量,通過不斷地探索,企業從2020年5月開始逐步調整生料磨產量,6月底開始調整循環風機頻率和磨輥壓力,有效降低了單位電耗。早在2017年,該企業高溫風機改造就采用了瑞晨環保風機,節電率19.72%,年節約電量2701656kwh,為窯況的穩定、高效、節能運行奠定了基礎。

3.3 強化設備管理,加強巡檢、做好設備維護保養工作,杜絕設備故障臨停

設備管理、維護師傅到位同樣能影響系統能耗,按照水泥行業管理要求,可采取以下措施:

(1)做好年度大修工作,大修期間對設備減速機、軸承以及易損件做了全面徹底檢查,存在隱患的部件做了修復或更換,確保年度大修工作保質保量完成,為生料磨安全穩定運行奠定基礎,減少不必要的臨停。

(2)日常工作中注重巡檢工作,嚴格落實三級巡檢制度,對工段設備實施全覆蓋,不留死角。做到出現問題及時發現盡早處理,暫時無法處理的要有備案和應急預案。

Part.4 總結

根據對生料磨常態化電耗數據對比分析,以及對生產過程管控的詳細了解,有效降低能源消耗可以通過如下途徑來解決:

(1)利用高效風機技術改造手段,能有效降低設備能耗,盡管一次性投資相對較多,但在投入運行后能很快收回投資。

(2)加強精細化管理,從源頭開始抓,能保證設備穩定運行,同樣能起到降本增效的效果;

更多風機節能技改案例咨詢:

張總:13545008858

蘭總:18910037609