粉煤灰和礦渣的主要成分為二氧化硅(SiO2)、三氧化二鋁(Al2O3),以玻璃體的形態存在,當它們被磨細到一定的程度都具有相當的活性,是水泥生產中不可或缺的兩種活性混合材。

粉煤灰中的這些球形玻璃體表面光滑、粒度細、質地致密、內比表面積小、對水的吸附力小。摻入水泥后,微細顆粒均勻分布在水泥顆粒之中,不僅能填充水泥顆粒間的空隙,而且能改善膠凝材料的顆粒級配,增加水泥膠體的密實度。

礦渣粉需水量小,摻入后可降低混凝土的水膠比,減少混凝土泌水量,從而增加其流動性、和易性、可泵性,使其保持良好的工作性。礦渣粉還有降低混凝土的水化熱;提高混凝土的強度;增強混凝土耐久性的優點。

在水泥生產中,它們要么和熟料按一定的配比共同入磨生產水泥,要么提前單獨研磨到一定的細度后再摻入到水泥或商品混凝土中。考慮到熟料和混合材易磨性不同,為了降低能耗、降低生產成本、提升水泥品質,將混合材和熟料分別粉磨已經成為一種趨勢。

目前市場上售賣的細粉煤灰主要是以火力發電廠煤粉燃燒產生的粉煤灰分選出的一級灰為主,45μm方孔篩篩余≤12%,即細度在12以下。礦粉多為礦渣、水渣或爐渣等用立磨或球磨機生產,通過磨機研磨生產的礦粉,相比于粉煤灰要細很多,細度多在2左右,比表面積在400~450m2/kg。在此細度下它們的活性得到了很大程度的激發,如再深入研磨下去,把細度進一步提升,比表面積達到700 m2/kg甚至1000 m2/kg以上,活性會大幅度提高,摻入到混凝土中,生產同等級的混凝土可以減少水泥的使用量,從而可以降低混凝土的成本。

但提高比表的同時也帶了一個問題,磨機的產量會急劇下降,使得生產成本大幅度提升,就目前的研磨技術而言,以犧牲臺時而提高比表面積,追求微粉活性的做法并不經濟。這幾年眾多的生產超細微粉的廠家都在尋求技術上的突破,既想高產量,又想高比表,但都收效甚微。

江蘇吉能達環境能源科技有限公司(以下簡稱“吉能達”)是一家專門從事粉磨技術研發、新產品研制的國家高新技術企業。這幾年該企業一直側重于分別粉磨和超細微粉的研究,取得了突破性的進展。

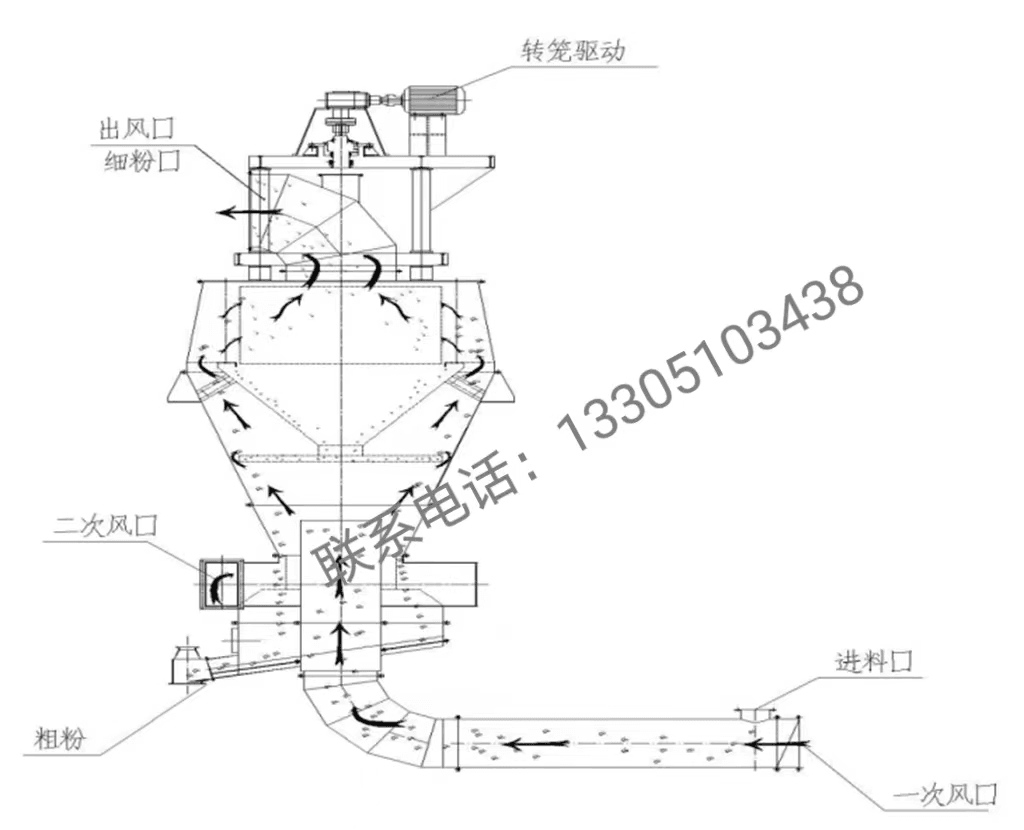

吉能達根據超細微粉的特性,利用三年多的時間,聯合多所高校和科研院所,投入近500萬元,開發研制出JND-CX超細系列選粉機,該選粉機的多項創新技術已獲得國家發明專利。

該選粉機突破了原有超細分級機生產能力小、選粉效率低,比表面積難于提高、微細粉宜團聚難于分散等多項技術瓶頸,解決了超細分級設備無法實現大規模分選超細微粉的關鍵技術難題。該選粉機分級精度準,選粉效率高,選粉效率平均值達到80.6%。在高選粉效率的情況下,保證適中的循環負荷(120%),以保證物料在超細球磨機內能夠得到充分的研磨,可根據用戶需要生產比表在700~1000m2/kg的超細微粉。

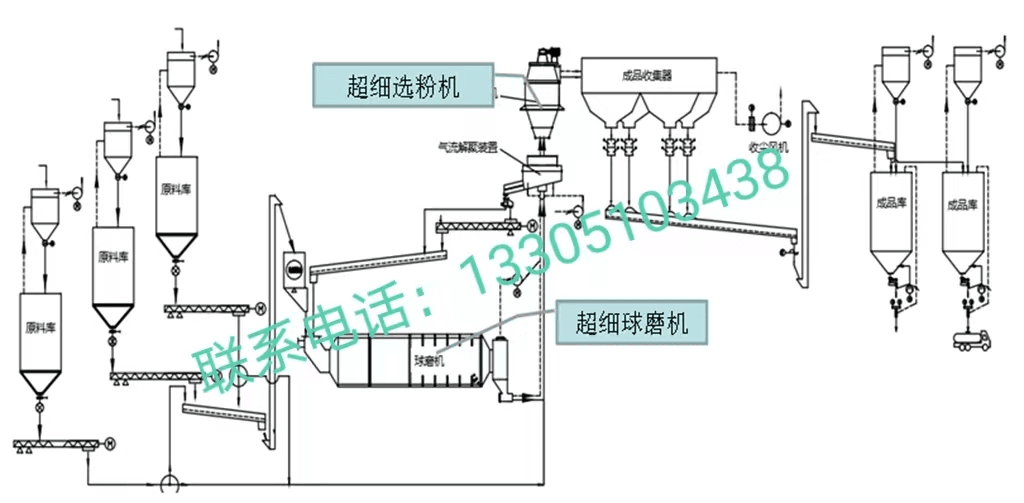

吉能達在安徽省淮南市和當地的一家水泥廠合作,以技術和設備入股,利用該水泥廠淘汰閑置下來的Φ3.2×13米水泥磨機,新建了一條復合超細微粉生產線,目前該生產線已經投產,超細微粉投放市場反應良好。

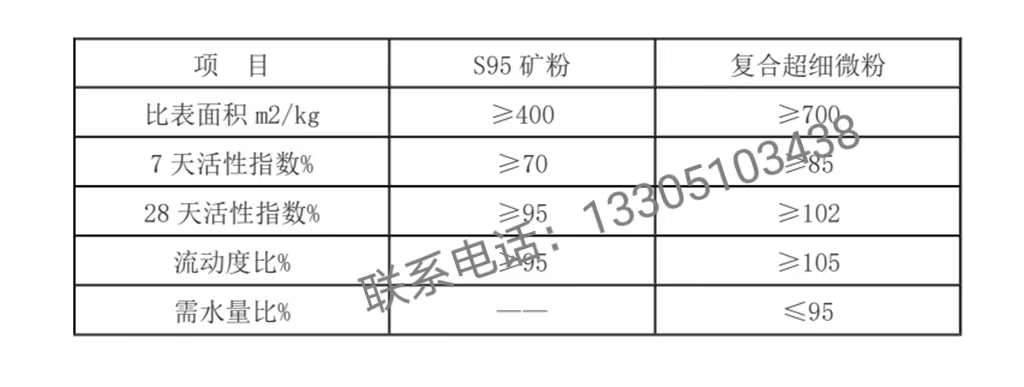

具體做法是對原磨機磨內的襯板、隔倉板和出料篦板全部更換為超細磨專用襯板、隔倉板、活化裝置和出料篦板;磨機研磨體主要采用Φ4.8cm、Φ6.35cm和Φ8cm的微球;在磨尾新上了吉能達最新研發的超細粉選粉機進行閉路生產,成品收集利用布袋收塵器。用電廠的粗粉煤灰和市場上的普通礦粉按一定的配比生產復合超細微粉,磨機臺時產量穩定在50噸/時,比表面積穩定在700 m2/kg以上。該品位的超細微粉可取代S95級礦粉在水泥或混凝土使用,普通42.5強度等級水泥中摻入20%的復合超細微粉,3天和28天強度分別提高了 5Mpa 和10Mpa,性能明顯優于S95級礦粉。

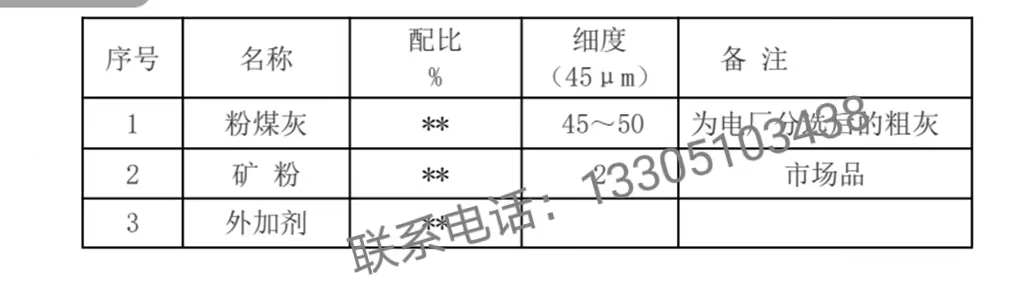

復合超細微粉生產配比

具體生產工藝

復合超細微粉和S95礦粉活性對比

經濟效益分析:

以礦渣粉到廠價格為250元/噸、粉煤灰50元/噸。按礦渣粉和粉煤灰各50%的比例配料生產,臺時產量在50噸/時,生產成本在50元/噸,原材料成本為礦渣125元/噸(250×0.5=125),粉煤灰25元/噸(50×0.5=25)。

最終生產成本為200元/噸(50+125+25=200),復合超細微粉銷售價格參照當地S95礦粉平均價格250元/噸計算,復合超細微粉的噸利潤在50元/噸左右,市場前景廣闊。

具體詳詢

閔長武:13305103438

張總:18910037609