近年來,隨著國家“雙碳”政策、能耗雙控等環保政策出爐,水泥行業能效指標成為水泥企業生存與發展的關鍵,為降低能源成本,提升市場競爭力,越來越多水泥企業圍繞能效指標有針對性地對設備進行技術升級與改造。其中,作為公認的燒成系統最核心與最關鍵的設備——篦冷機,它的熱效率以及運轉的高質量,直接影響到系統的綜合指標,成為水泥企業技改的關鍵設備。

據水泥人網了解,浙江金圓水泥有限公司(以下簡稱“金圓水泥”)擁有兩條2500噸/日熟料生產線,配套使用的是TC-1164型第三代篦冷機,由于多年的運行和熟料產量的提高,該篦冷機出現熟料溫度高,入窯二次風溫偏低且波動大,熱回收效率低,余熱發電不穩定等問題,已經難以滿足目前的生產要求。

為提高能效指標,金圓水泥計劃對其中篦冷機實施改造升級。經多方考察研究,對改造方案進行重重甄別、研討與審定,最終選定與廣州圣嘉機電設備有限公司(以下簡稱“圣嘉機電”)簽訂篦冷機改造合同。圣嘉機電分別對急冷床(加強熟料的急冷)、第一段篦床(降低篦板阻力,延長熟料在篦床上的停留時間)進行改造,室下使用9臺氣動雙重鎖風閥,同時對篦冷機室下進行重新密封,解決風室漏風竄風等問題,提高了篦冷機的冷卻效率和熱回收效率。

改造施工工程歷時30 天,經過一段時間的運行及調試消缺,該設備運轉正常,各工藝參數穩定,目前窯產量能連續穩定達到2800-3000T/D(因其它因素的影響,提產方面尚有瓶頸),取得的節能指標十分明顯。經金圓水泥設備部、生產部、安環部等大半年的運行評審與考核,所有改造的預期目標全部達到,實際運行指標均超過合同考核標準。

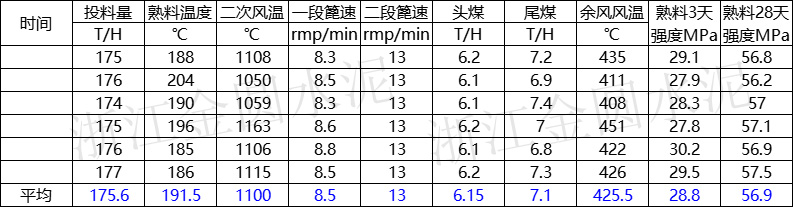

改造前、后篦冷機各相關參數

篦冷機改造前的各相關工藝參數

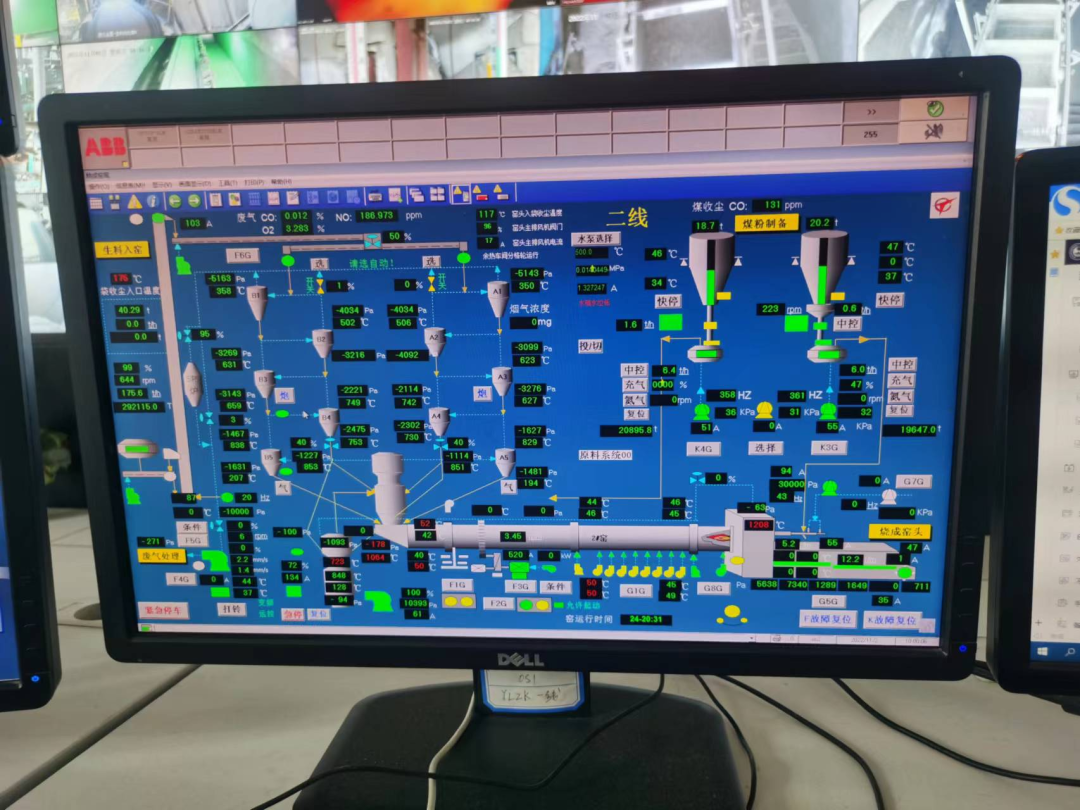

篦冷機改造前中控畫面

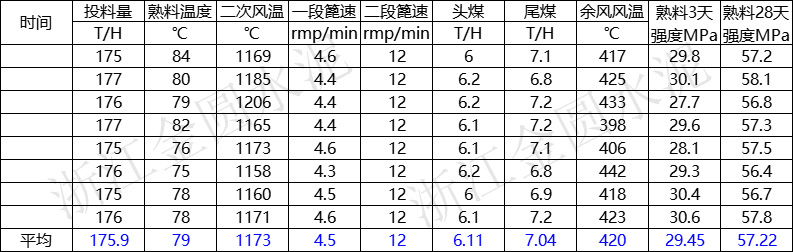

篦冷機改造后各相關工藝參數

篦冷機改造后中控畫面

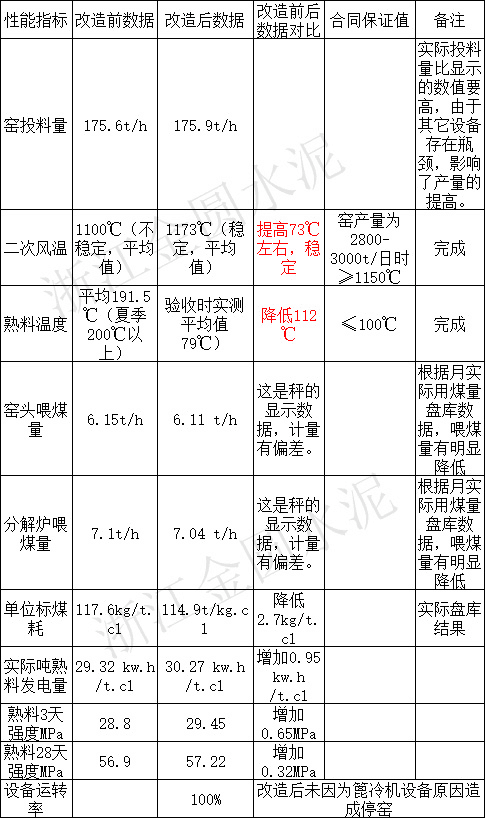

主要性能指標改造前、后的對比以及合同完成情況表

改造后的驗收檢測

1、合同指標

二次風溫:平均值≥1150,中控顯示數據(產量:2800-3000t/d);

熟料溫度:平均值≤100℃,(窯產量:2800-3000t/d)。

2、實際運行指標

(1)合同指標

二次風溫平均值1173℃,出篦冷機熟料溫度測量平均值79℃,兩項指標的完成均優于合同指標。

(2)合同外指標

熟料標煤耗降低2.7kg/t.sh,入余熱鍋爐氣體溫度比改造前穩定并波動小,熟料發電量比改造前提高0.95 kwh /t.cl。熟料3天強度增加0.65MPa,熟料28天強度增加0.32MPa。

改造效果的綜合評估

通過改造前后篦冷機及窯各主要工藝參數的對比,改造的效果主要體現在以下幾個方面。

(一)工藝方面

1、急冷和窯、分解爐供風

(1)固定床熟料流態化狀態良好,淬冷效果理想。從攝像鏡頭和現場的觀察孔可以看到在高溫段高壓冷卻風均勻有力的穿透熟料層,解決了熟料在固定床上急冷效果差的問題并保證了窯、分解爐的充足穩定的風量。

(2)改造后二次風溫提高(二次風溫平均1173℃左右)并穩定,對煤粉的助燃效果增加,煤粉的燃燒更加充分,窯爐系統對煤的適應性更強。

2、冷卻效果

出冷卻機熟料溫度大幅度下降,測量其平均溫度為79 ℃。

3、節煤方面

從統計數據來看,改造后二次風溫、三次風溫有了明顯的提高并波動小,出篦冷機的熟料溫度有了大幅度的降低,熱回收效率明顯提高,經盤庫統計結果表明標煤耗降低2.7kg/t.cl。

統計年節約實物煤量為:2310噸/年(年熟料產量按80萬噸,原煤熱值5600kcal/kg,原煤水分10%),按照原煤價格1800元/噸計算,每年可以節約415.8萬元。

4、節電方面

熟料在固定床上急冷效果的提高,熟料經過急冷,熟料通過急冷阻止了熟料的晶型轉變與熟料粉化,保持了發揮強度的主要成分C3S和C2S,提高了熟料的強度。通過化驗數據的統計,篦冷機改造后熟料的3天強度提高0.65MPa,28天強度提高0.32MPa。

另外,由于熟料顆粒急冷,熟料易磨性得到了明顯的改善,改造前水泥粉磨工序電耗在31-32度/tcl,改造后下降了,現在水泥粉磨工序電耗基礎都在28--29度/tcl。

(二)設備方面

1、篦冷機運轉正常,能夠保證運轉率。改造后,沒有發生由于篦冷機的故障而造成的停窯事故。

2、出冷卻機熟料溫度的降低,改善了篦冷機后續設備的生產環境,延長了后續設備的使用壽命。

3、雙重氣動鎖鳳閥達到完全無漏風,杜絕了篦冷機周圍的粉塵污染,使環境大大改善。

綜上所述,此次篦冷機改造不僅提升了能效指標對熟料產質量和水泥粉磨都非常利好。未來,圣嘉機電將續專注于水泥生產工藝的“細節優化完善升級”領域,為水泥企業達到能效指標提供更多技術選項。

相關咨詢請聯系:

肖總:18927560625

張總:18910037609

趙總:15058553953