就水泥企業而言,不想被淘汰,就需要不斷的更新優化自己的技術和設備,不斷提升生產效率和制造水平,唯如此工廠才能具有生命力和可持續性。

最早建成投產的銅陵海螺2×10000t/d水泥熟料生產線——“工藝裝備和控制水平均達到世界先進水平”

銅陵海螺2×10000t/d水泥熟料生產線是中國水泥行業首條萬噸級生產線,2003年2月,正式開工建設銅陵海螺兩條10000t/d生產線,A線于2004年5月26日點火一次成功,7月9日達產達標,比國外同規模生產線的建設工期要縮短近1年,而且工藝裝備和控制水平均達到世界先進水平。

鄭州滎陽天瑞12000t/d生產線——“世界上首條單線產能最大,工藝裝備最先進”

鄭州滎陽天瑞12000t/d水泥熟料生產線是世界上首條單線產能最大,工藝裝備最先進的水泥熟料生產線。該項目是2009年河南省重點項目和結構調整優化項目,從2008年12月1日項目開工,到2009年7月27日建成投產,建設工期只有7個月零27天,2009年11月份達產達標。

蕪湖海螺12000t/d水泥熟料生產線——“世界上規模最大、技術最先進”

蕪湖海螺三期建成的2條12000t/d水泥熟料生產線及配套的36兆瓦余熱發電項目,是海螺集團為了響應國家提出的“擴內需、保增長”的號召而啟動的關鍵項目,總投資額約30億元,所建生產線是當時世界上規模最大、技術最先進的水泥熟料生產線,它的建成,使蕪湖海螺躍為世界上最大的水泥熟料生產基地之一。

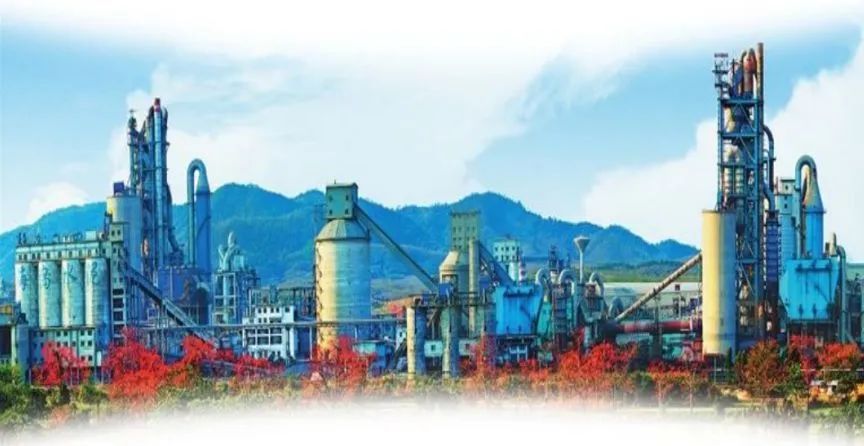

華盛天涯12000t/d水泥熟料生產線——“世界級先進水平”

海南省科技創新、節能減排示范生產線的華盛天涯水泥廠日產1.2萬噸水泥熟料生產線,2012年6月28日在昌江國家級循環經濟示范園區點火試車。該項目于2011年4月動工,總投資12.5億元,建成僅用了14個半月,創世界同類項目建設用時的最短紀錄。

這是當時世界上日產能最大的水泥熟料生產線之一,代表了當時水泥行業的世界級先進水平,從設計到各項裝備都較好地體現了循環經濟的理念,能耗低、純低溫余熱發電量大,符合海南省國際旅游島“綠色崛起”戰略要求。

徐州中聯的10000t/d水泥熟料生產線——“領先國際同類生產線5~10年”

徐州中聯的一期的10000t/d水泥熟料生產線建成投產時被認定為領先國際同類生產線5~10年,是當時全世界僅有的7條萬噸生產線之一。徐州中聯這條熟料線最早屬于海螺水泥,后來被中國建材旗下的中聯水泥收購,奠定了中國建材在水泥行業崛起的戰略基礎。

陽春海螺12000t/d水泥熟料生產線——“代表世界水泥工業的一流生產水平”

2015年7月1日,陽春海螺水泥有限責任公司日產12000噸新型干法水泥熟料生產線正式點火投產。此次點火投產標志著陽春海螺水泥二期建設項目的圓滿成功。據了解,陽春海螺水泥二期12000t/d新型干法熟料生產線是全省最大的水泥生產線,代表當時世界水泥工業的一流生產水平,也是陽春市實施“工業富市”發展戰略的重點項目。

蕉嶺塔牌10000t/d生產線——“國內外工藝技術最先進、資源綜合利用最佳、勞動生產率最高、單位能耗最低的水泥生產線項目”

2017年11月11日,位于蕉嶺縣文福鎮的塔牌集團2×10000t/d新型干法熟料水泥生產線項目一期10000t/d生產線成功點火,投入試產。塔牌集團2×10000t/d新型干法熟料水泥生產線項目被廣東省列入“促進粵東西北振興發展重點產業項目”,項目總投資40億元(含礦山),是當時國內外工藝技術最先進、資源綜合利用最佳、勞動生產率最高、單位能耗最低的水泥生產線項目之一。

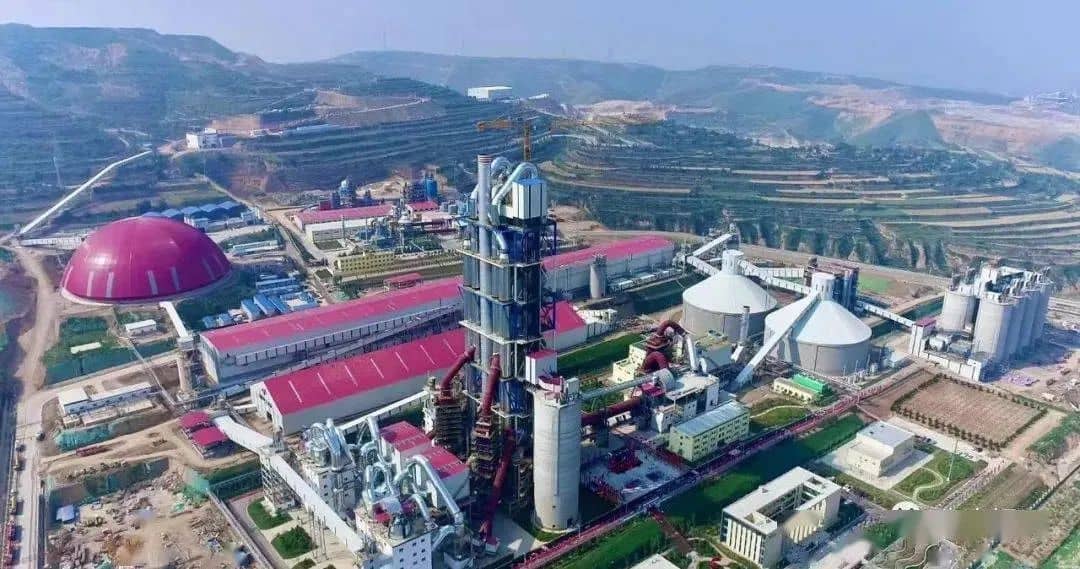

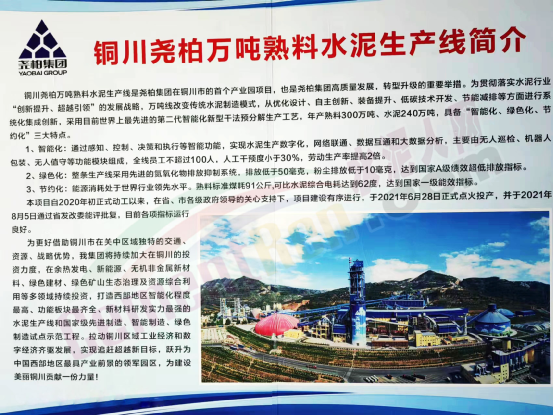

陜西銅川堯柏10000t/d水泥熟料生產線——節能效果明顯,能耗處于世界行業領先水平,達到國家一級能效指標

據水泥人網了解,銅川冀東萬噸線通過智能化的推廣應用,水泥熟料綜合能耗達到了94公斤以下,節能效果明顯。同區域的同時期投產的堯柏水泥萬噸線能源消耗同樣處于世界行業領先水平。

據水泥人網了解,銅川堯柏萬噸熟料水泥生產線是堯柏集團在銅川市的首個產業園項目。項目改變傳統水泥制造模式,從優化設計、自主創新、裝備提升、低碳技術開發、節能減排等方面進行系統化集成創新,采用目前世界上最先進的第二代智能化新型干法預分解生產工藝。其能源消耗目前處于世界行業領先水平。熟料標準煤耗91公斤,可比水泥綜合電耗達到62度,達到國家一級能效指標。

上述多條萬噸線,在建設之初,無一不是“世界領先”,而今多條萬噸線通過技術改造,各項指標仍處在行業前列。