近期,工信部發布了最新的水泥產能置換辦法,其中提到新建生產線應當達到現行版《工業重點領域能效標桿水平和基準水平》中水泥行業能效標桿水泥,環保績效水平應當達到A級。能效達不到基準水平要求的水泥熟料產能不能用于產能置換。

相關行業人士對水泥人網表示,當今水泥生產是歷經了180多年技術進步得到的結果,水泥到頭來水平也必然靠更多技術進步去推進。但任何技術創新首先要判斷它的原理與方向,才可以視作行業發展、企業進步的動力。從能耗的角度來控制優化存量產能,也是促進水泥行業高質量發展的途徑之一。

在鑒定任何技術改造成果時,一定要用技改前后能耗數據做對比,而不能用增加產能或其他成果來模糊節能的效果。對于水泥制成工序,節電相當于節煤。節約一度電相當于節約了0.12千克的標準煤。這是因為1度電的能量相當于3.6×10^6焦耳,而標準煤的熱值為3×10^7焦耳/千克,因此節約一度電相當于節約了0.12千克的標準煤。

日前,四川省某水泥企業生產負責人向水泥人網介紹了他們的節電經驗:近期,委托新余志宏新材料有限公司(簡稱“志宏新材”)對粉磨工序進行技術改造,陶瓷球使用720小時以上進行綜合電耗進行考核,水泥噸電耗25.2kwh/t同比改造前下降4.25kwh/t。實實在在的數據顯示節電的效果。

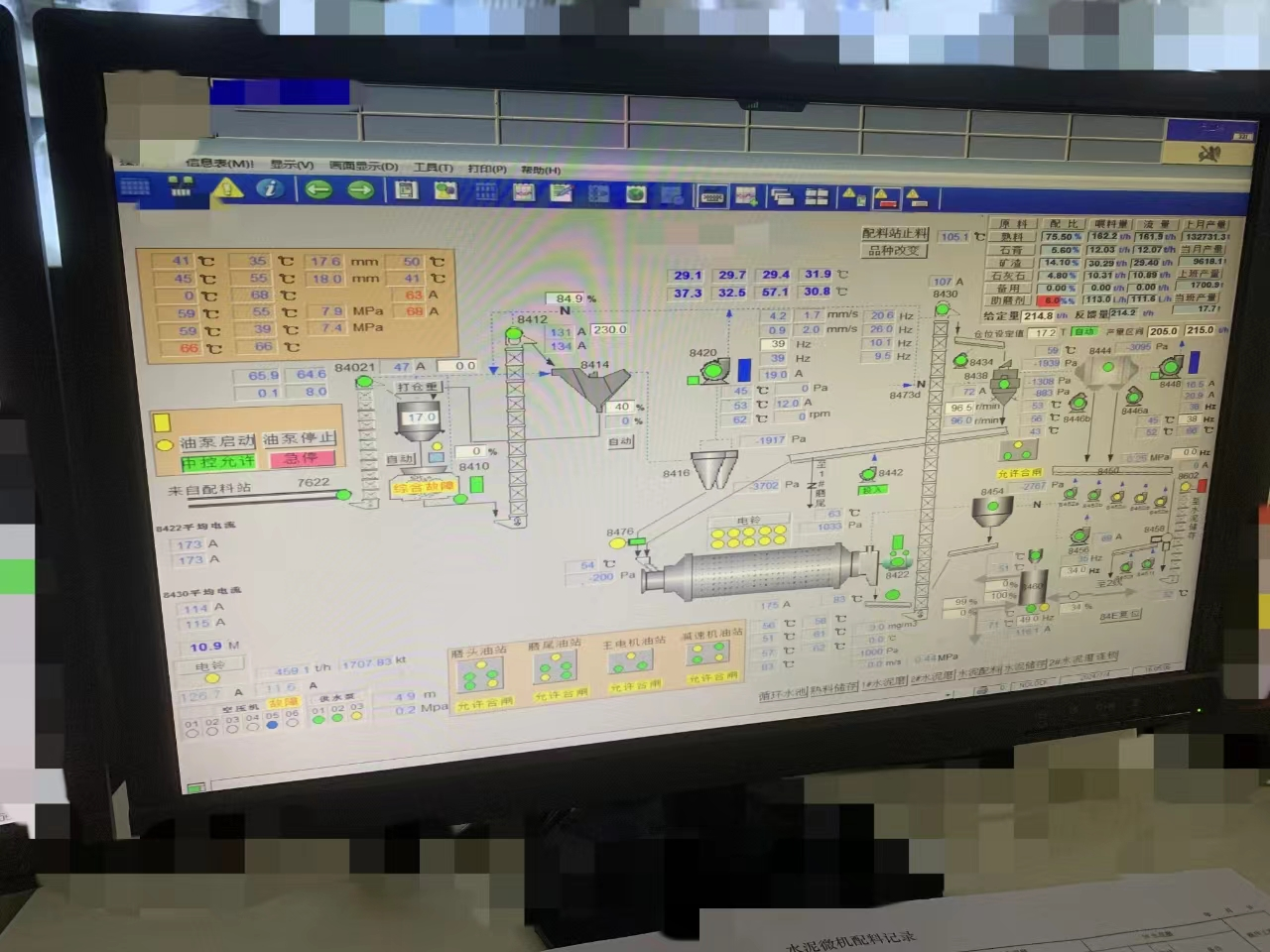

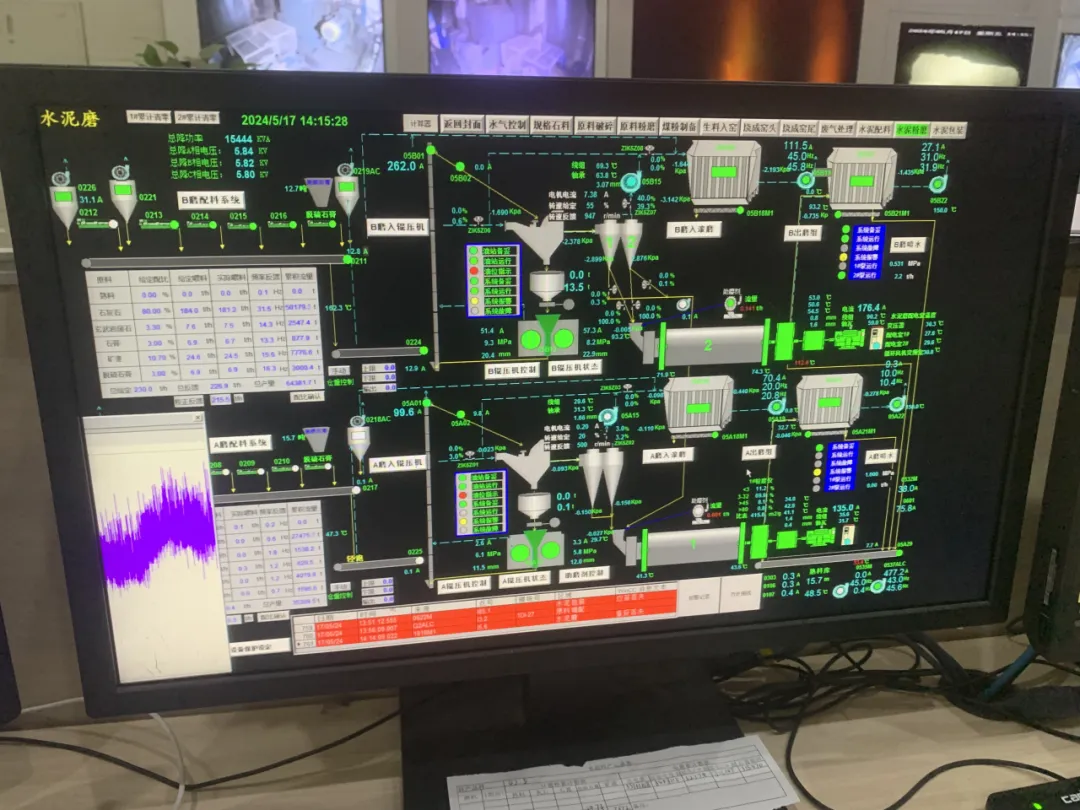

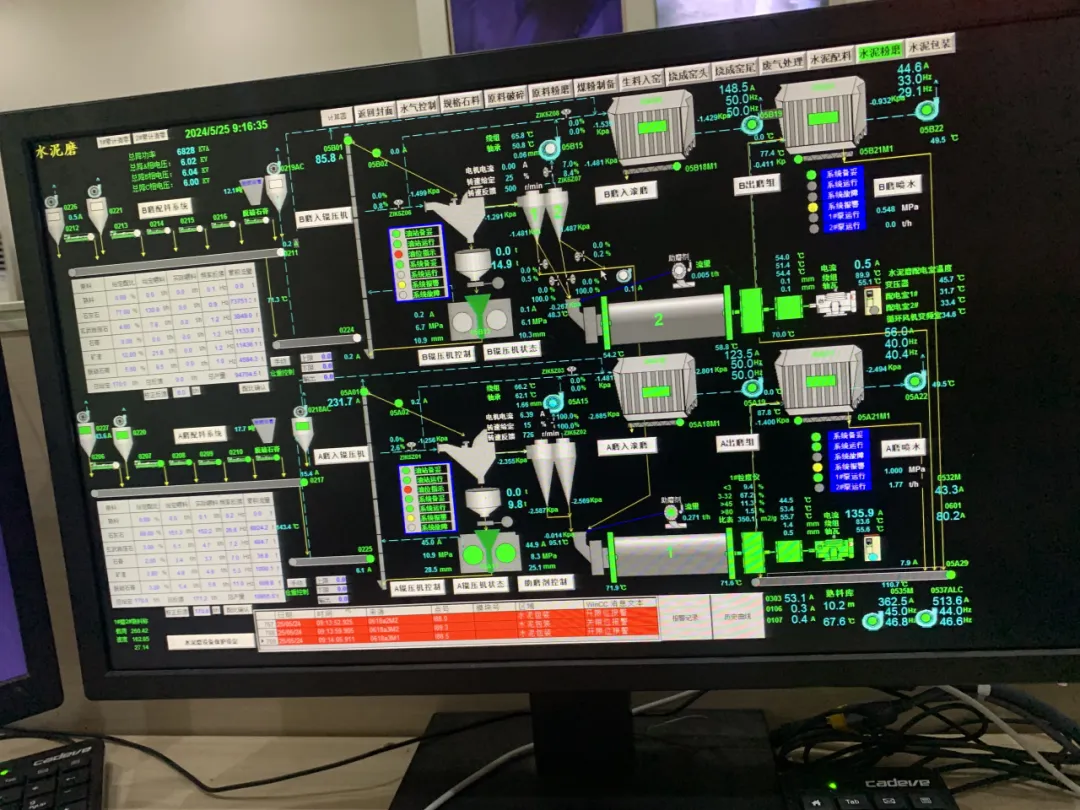

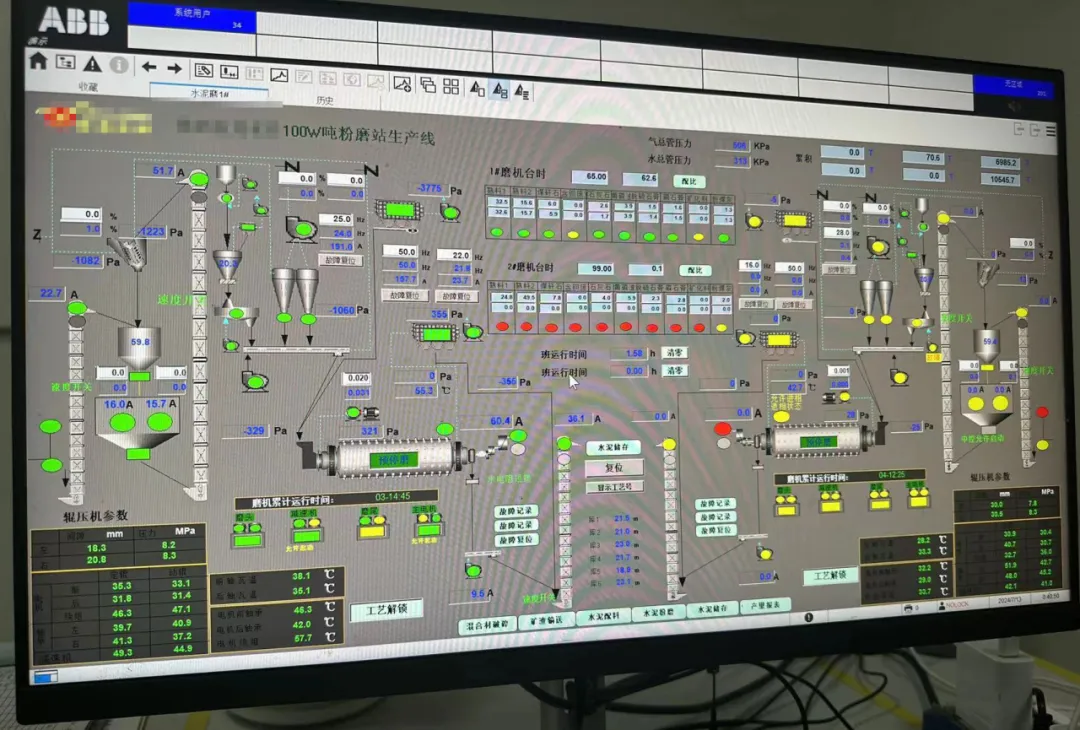

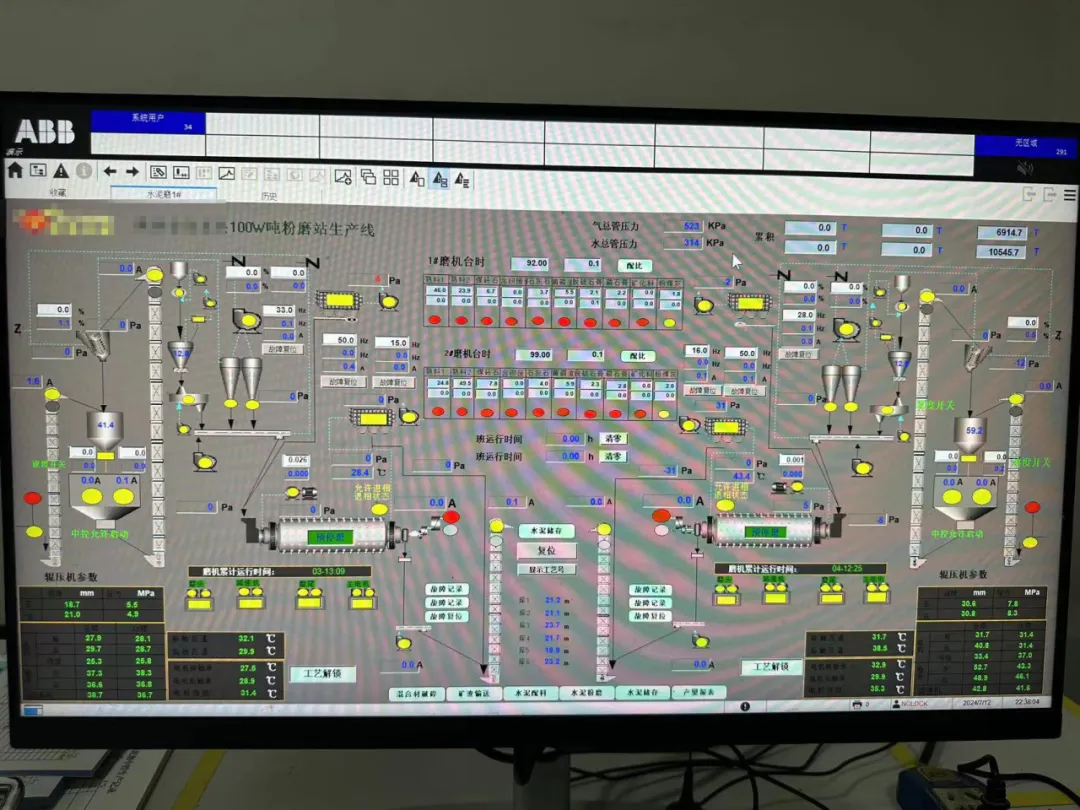

圖:技改前中控畫面

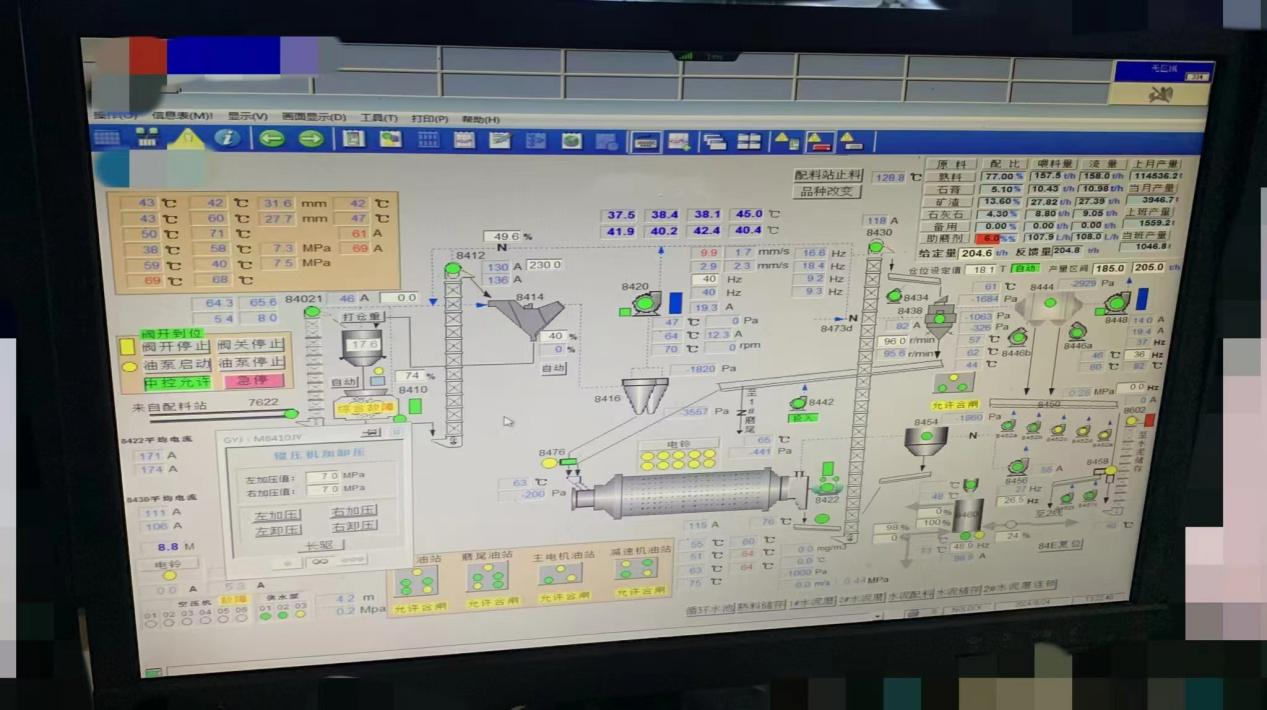

圖:技改后中控畫面

志宏新材技術人員對水泥人網表示稱,陶瓷球作為水泥粉磨系統的一種新型耐磨材料,其具有節能和降低出磨水泥溫度的顯著優勢。但是由于市場上陶瓷球廠家產品品質參差不齊、破碎率高,影響粉磨效果。部分陶瓷球生產企業夸大宣傳,實際不乏陶瓷球試用失敗案例,但大多數是成功的。還有水泥企業忌憚使用陶瓷球后導致水泥臺時下降感覺得不償失。也正因為部分失敗案被無限擴大,部分水泥企業才對“陶瓷球”望而卻步。

據水泥人網了解,志宏新材一直為水泥行業多家低成本龍頭企業供應特種陶瓷球并提供相關技術支持,截至目前已在國內外眾多水泥企業200多臺水泥球磨機進行了成功運用。且經多年使用,證明其節電效果良好,且生產臺時下降范圍可控綜合成本下降,降本成果顯著。

水泥廠技術改造經典案例

貴州某水泥企業水泥磨粉磨工序調磨前后統計數據及對比

據水泥人網了解,該企業4.6×14.5米磨機二倉原用普通第一代陶瓷球,改用第三代特種陶瓷球后,臺產提高30.3t/h,增產幅度10%;粉磨工序電耗降低1.5度/噸,下降幅度6.5%;入庫水泥45μm篩余細度降低1.0,比表面積提高9.6。

云南某水泥企業水泥磨粉磨工序調磨前后對比

該企業4.2×13水泥管,第二倉由鋼段改為用第三代特種陶瓷球,第三倉50%普通陶瓷球替換成第三代特種陶瓷球。更換后臺產量提高8t/h,增產幅度7%;工序電耗降低1.1度/噸,下降幅度4%;平均比表面積提高4.7,按增產和節省工序電耗計算收回投資僅用了半年不到。

四川某水泥企業技改后水泥粉磨工序平均電耗下降4.88kwh/t

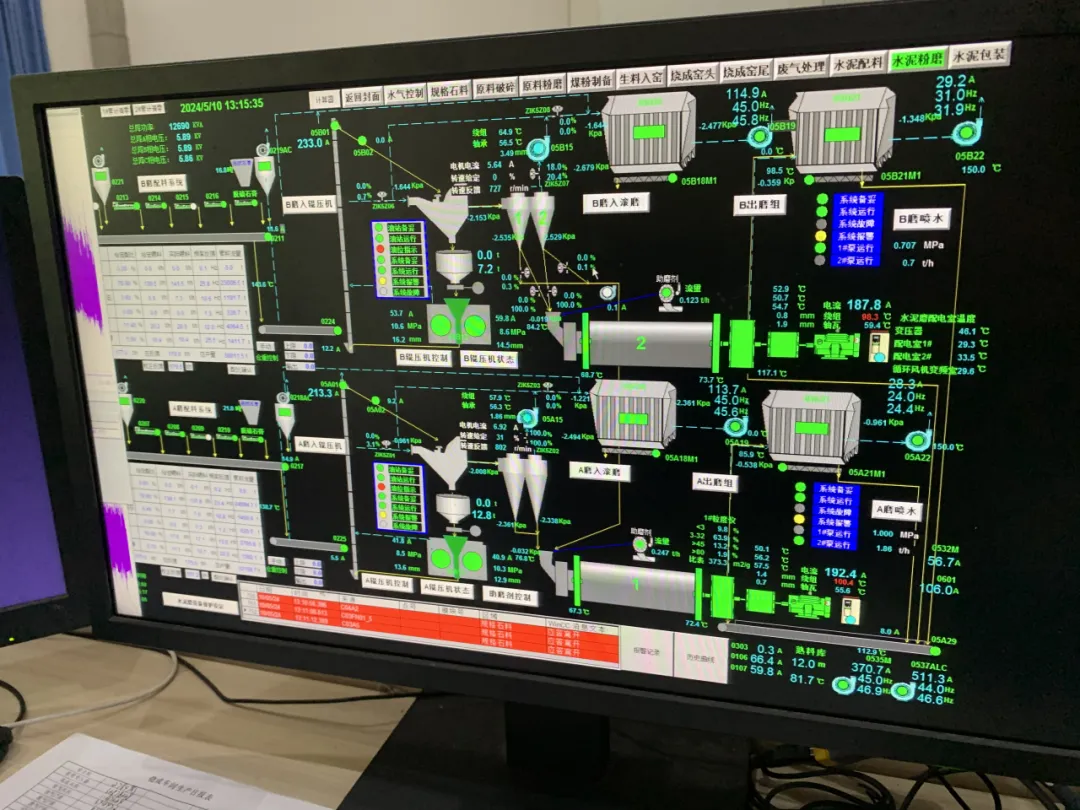

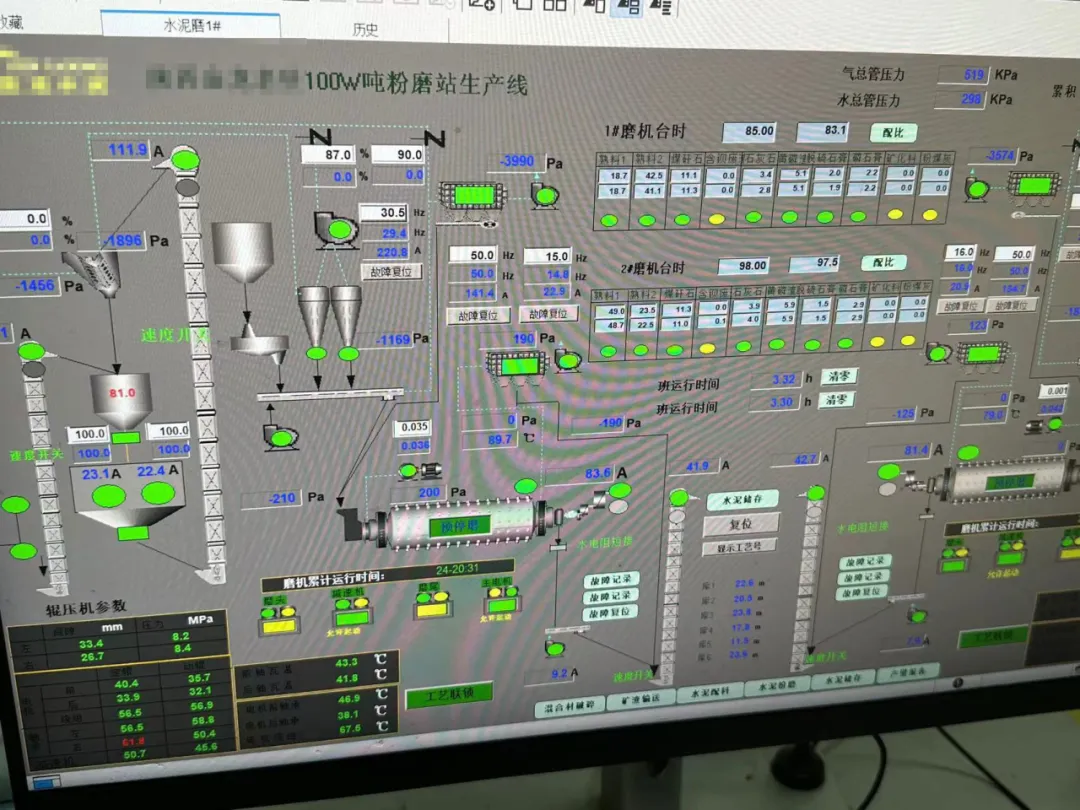

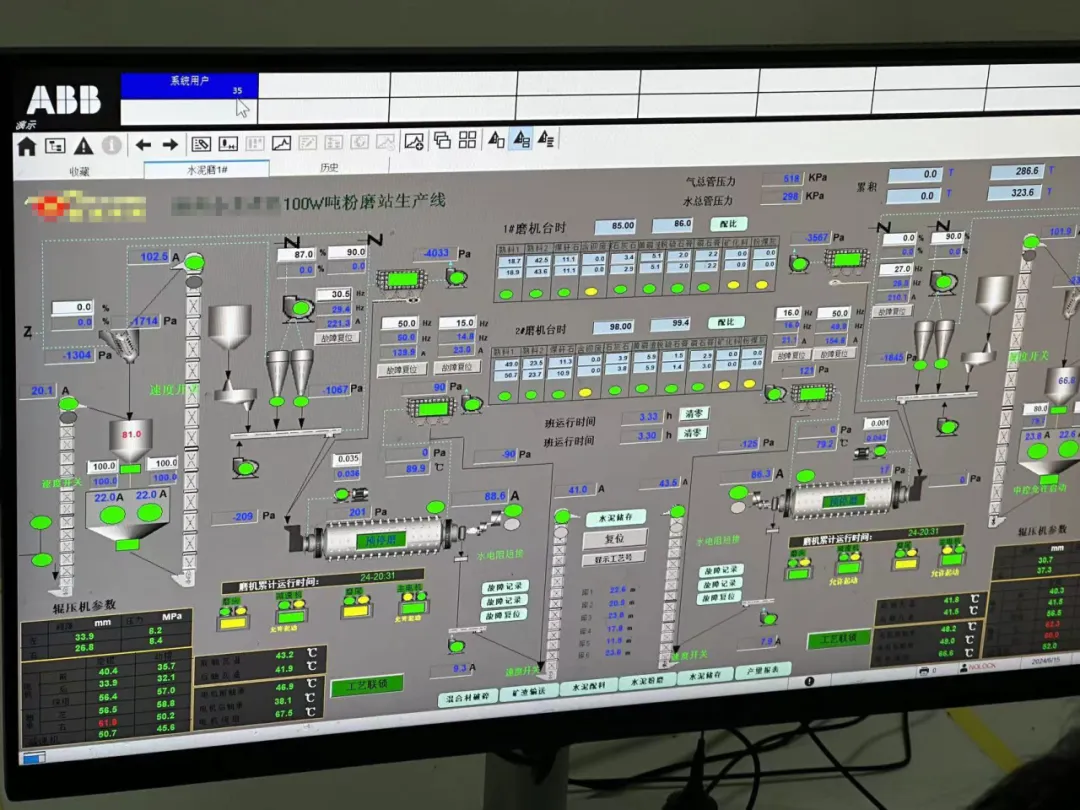

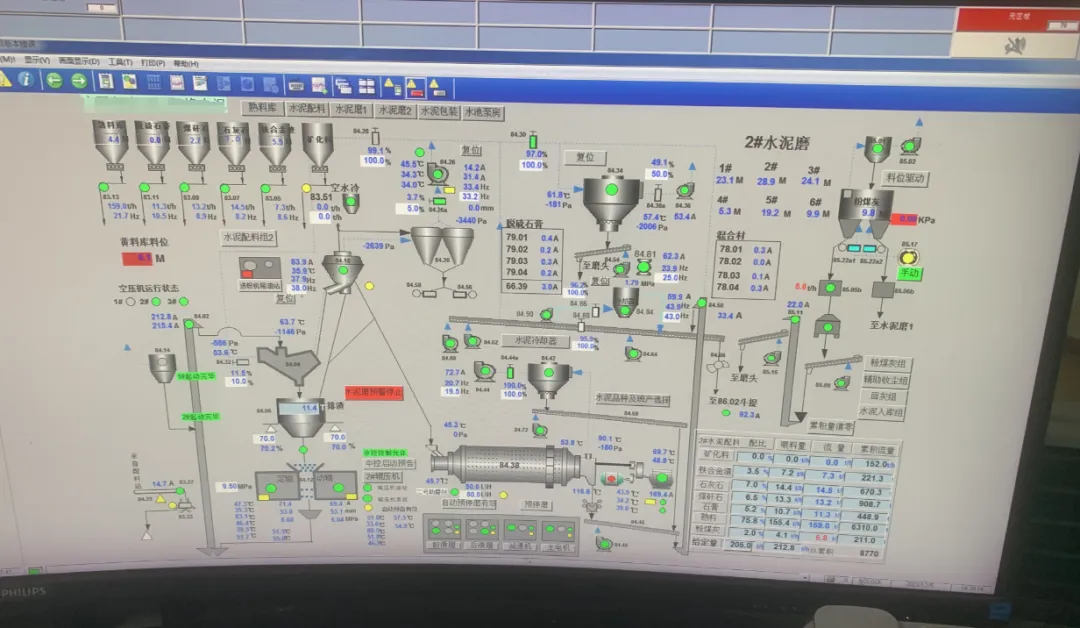

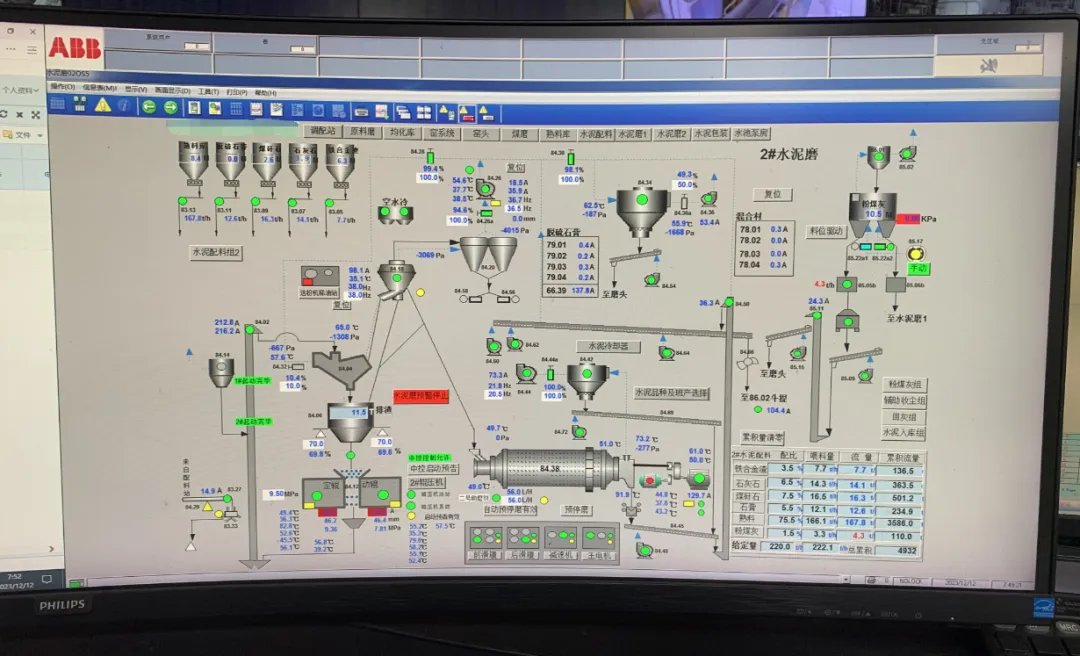

圖:使用鋼球鋼鍛中控運行畫面

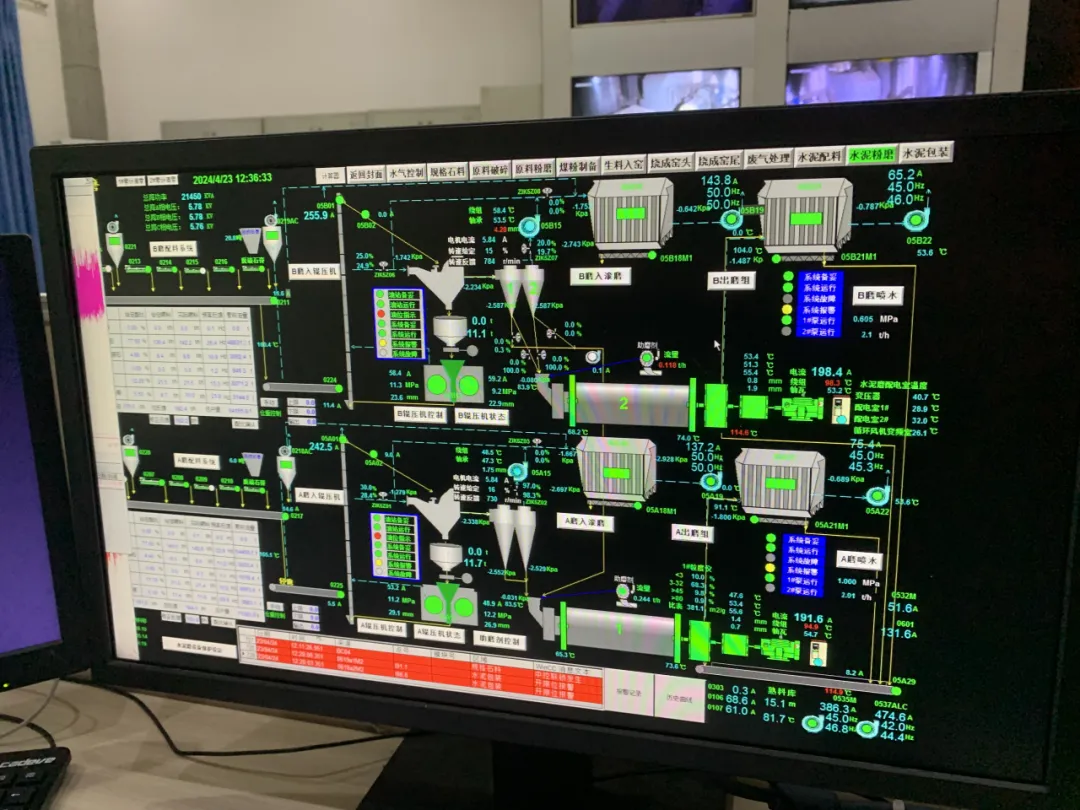

圖:使用陶瓷球中控運行畫面

陜西某水泥廠1臺水泥磨第三倉使用新余志宏第三代特種陶瓷球,技改前電耗為29.44度,技改后正常運行一個月電耗下降4.8度。

圖:使用鋼球鋼鍛中控運行畫面

圖:使用陶瓷球中控運行畫面

廣西某水泥企業水泥磨磨內改造項目技改前水泥工序電耗為28.22kwh/t,技改后水泥工序電耗為24.44kwh/t, 電耗較更換前下降了3.78kwh/t。

使用鋼球鋼鍛磨機運行電流169A

使用特種陶瓷球磨機運行電流129A

志宏新材第三代特種陶瓷球和技術服務介紹

新余志宏新材料有限公司第三代特種陶瓷球與普通高鋁陶瓷球相比,具備破球率低、抗壓強度高、損耗低、平均比重高等優勢。

1、破球率低:破球率≤0.3%,與普通高鋁陶瓷球破球率≤1%相比,下降300%以上。

2、抗壓強度高:與普通高鋁陶瓷球相比抗壓強度提高1倍及以上,大大降低了陶瓷球的破球率,進一步提高了陶瓷球的長期抗破碎疲勞強度。

3、損耗低:單倉噸水泥損磨<10克/噸。

4、比重高:平均比重≥3.75g/cm³,遠高于普通陶瓷球3.3~3.6g/cm³標準。據實踐經驗總結,陶瓷球平均比重每提高0.05g/cm³,提高5%~10%研磨能力,提高1%~3%水泥臺時產量。

志宏新材特種陶瓷球技術服務特點

1、技術服務措施:粉磨系統優化+特種陶瓷球+技術服務。

2、技術服務效果:水泥粉磨工段電耗下降≥2.5度/噸,基本不降臺時產量;水渣、粉煤灰和摻合礦粉等超細研磨電耗下降≥5度/噸,確保不降低臺時產量。

3、使用特種陶瓷球風險承諾:無效退款、退貨!